📑 목차

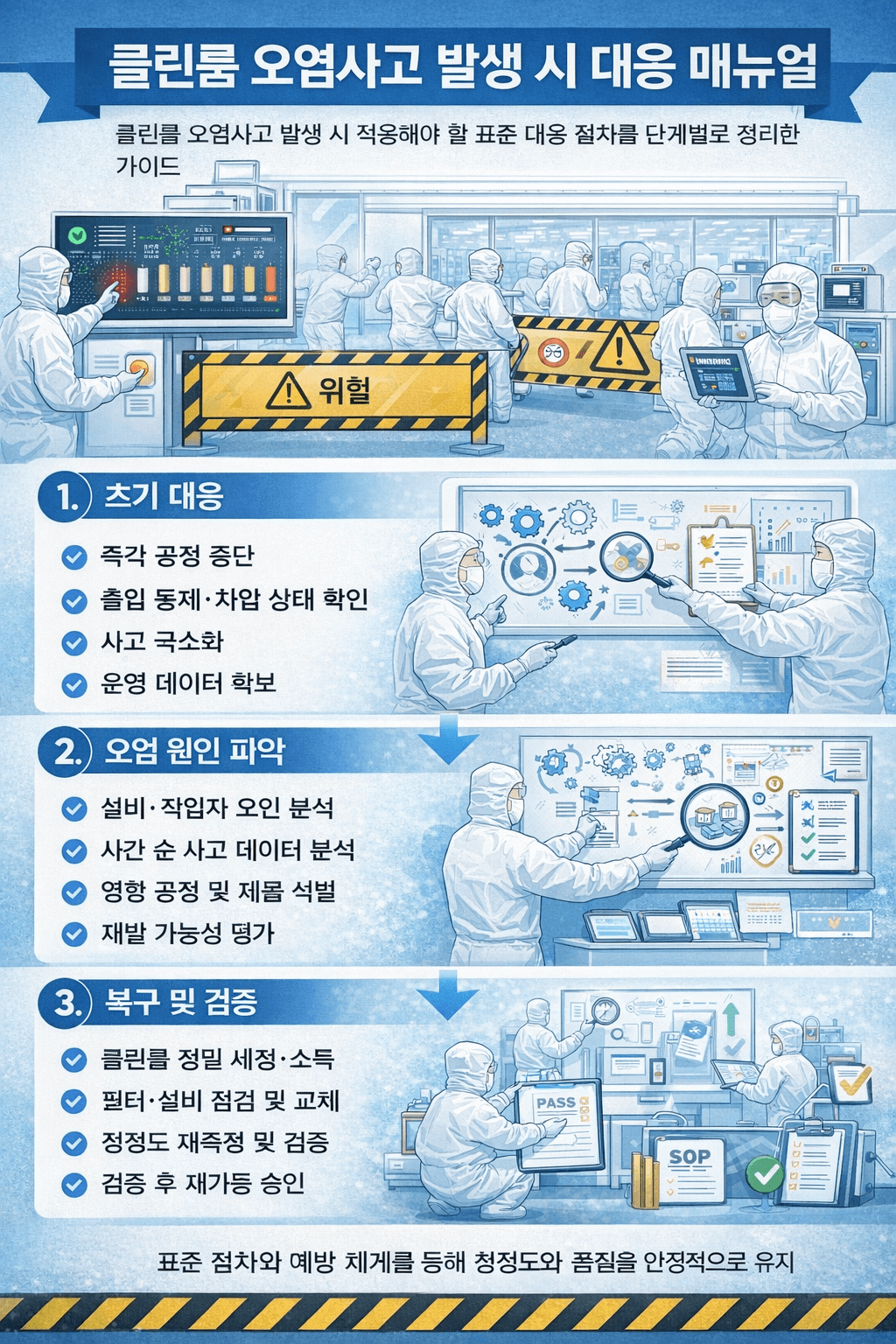

클린룸 오염사고 발생 시 대응 매뉴얼

: 원인 분석부터 복구까지의 표준 절차

클린룸은 청정도가 제품 품질과 직결되는 환경이므로, 오염사고 발생 시 즉각적이고 체계적인 대응 매뉴얼이 필수적이다. 클린룸 오염제어을 위해서 갑작스런 오염사고는 입자 증가, 미생물 검출, 차압 붕괴, 설비 이상 등 다양한 형태로 나타나며, 대응이 지연되거나 비표준적으로 이루어질 경우 대규모 제품 폐기와 장기간 가동 중단으로 이어질 수 있다. 본 문서는 클린룸 오염사고 발생 시 적용해야 할 표준 대응 절차를 단계별로 정리한 기술 가이드다.

1. 클린룸 오염사고의 정의와 사고 유형 분류 기준

요약

● 청정도 기준 이탈은 오염사고로 간주

● 입자·미생물·분자오염으로 유형 구분

● 설비·사람·환경 요인에 따른 사고 분류

● 사고 유형별 대응 속도와 범위가 다름

클린룸 오염사고란 ISO 14644 또는 GMP 기준에서 규정한 청정도, 미생물 수, 차압, 온·습도, 입자 농도 등의 관리 기준을 벗어난 상태가 발생한 사건을 의미한다. 이는 클린룸 오염제어 유지에 심각한 훼손을 가져오게 되는데 오염사고는 단순한 일시적 변동과 달리, 공정 품질에 영향을 미칠 가능성이 있는 경우를 포함한다.

오염사고는 크게 입자 오염, 미생물 오염, 분자 오염(AMC), 그리고 복합 오염으로 구분된다. 입자 오염은 공기 중 부유입자 증가로 나타나며, 미생물 오염은 배양 시험 또는 실시간 바이오 센서에서 기준 초과 시 확인된다. 분자 오염은 화학적 가스나 휘발성 유기화합물로 인해 공정 표면에 영향을 주는 경우를 의미한다.

| 오염 유형 | 주요 지표 | 대표 원인 | 즉시성 |

| 입자 오염 | Particle Count | 작업자 이동, 설비 마찰 | 매우 높음 |

| 미생물 오염 | CFU, ATP | 체류수, 고습 | 높음 |

| 분자 오염 | AMC 농도 | 화학 가스, 공정 배출 | 중간 |

| 복합 오염 | 다중 지표 초과 | 설비·환경 복합 | 매우 높음 |

2. 오염사고 발생 직후의 초기 대응 절차

요약

● 즉시 공정 중단 및 확산 차단

● 출입 통제와 차압 유지 상태 확인

● 사고 구역 국소화(Localization)

● 초기 데이터 확보가 핵심

클린룸 오염사고가 감지되면 가장 먼저 수행해야 할 조치는 오염 확산 방지다. 이것이 클린룸 오염제어 관리 방법의 첫번째 지침이다. 해당 구역에서 진행 중인 공정은 즉시 중단되며, 출입문 개폐를 제한하고 인터락 시스템 상태를 점검해야 한다. 이때 차압 붕괴 여부를 확인하여 오염이 인접 구역으로 확산될 가능성을 차단한다.

동시에 사고 발생 시점의 입자 계수, 차압, 온·습도, FFU 운전 상태, 출입 기록 등 운영 데이터를 즉시 백업해야 한다. 초기 데이터는 이후 원인 분석과 재발 방지 대책 수립의 핵심 근거가 된다. 오염 구역은 물리적으로 구분되며, 필요 시 임시 차단막 또는 셸터형 청정 구역을 설치해 국소화한다.

| 초기 대응 항목 | 세부 내용 | 목적 |

| 공정 중단 | 장비 정지, 원료 보호 | 제품 손실 최소화 |

| 출입 통제 | 작업자 이동 제한 | 오염 확산 방지 |

| 데이터 확보 | 센서·로그 백업 | 원인 분석 |

| 구역 분리 | 국소 차단 | 영향 범위 축소 |

3. 오염 원인 분석 및 영향 범위 평가 절차

요약

● 설비·사람·자재·환경 요인 분석

● 시간대별 데이터 상관 분석

● 영향 공정 및 제품 범위 산정

● 재발 가능성 평가 필수

초기 대응 이후에는 체계적인 오염 원인 분석(Root Cause Analysis) 단계로 넘어간다. 이 단계에서는 설비 이상, 작업자 행위, 자재 반입 절차, 공조 시스템 상태를 종합적으로 검토한다. 특히 오염 발생 시점 전후의 작업 로그와 센서 데이터를 시간 순으로 분석하여 상관관계를 도출하는 것이 중요하다.

영향 범위 평가는 오염이 발생한 구역뿐 아니라, 동일 공조 라인 또는 차압 계통에 연결된 인접 구역까지 포함해 수행한다. 이를 통해 영향을 받은 제품 배치, 공정 단계, 저장 자재를 식별하고 격리 여부를 결정한다.

분석 항목에 따라 재발방지와 지속적인 클린룸 오염제어 활동을 위해서 산출결과 확인과 수행은 필수적이다.

| 분석 항목 | 확인 내용 | 산출 결과 |

| 설비 요인 | FFU, 필터, 배관 | 설비 결함 여부 |

| 인적 요인 | 작업 절차 준수 | 교육·SOP 문제 |

| 자재 요인 | 반입·포장 상태 | 오염 유입 가능성 |

| 환경 요인 | 차압·기류 | 확산 경로 |

4. 클린룸 복구 및 재검증 단계별 절차

요약

● 단계적 세정·소독·환기 수행

● 필터 및 설비 상태 재점검

● 청정도 재측정 및 검증

● 재가동 승인 절차 필수

오염 원인이 규명되면 클린룸은 단계적 복구 절차를 거쳐야 한다. 복구는 표면 세정, 필요 시 소독, 공기 순환 강화, 필터 점검 및 교체 순으로 진행된다. 이 과정에서 기존 청소 절차보다 강화된 기준이 적용되며, 작업자는 최소 인원으로 제한된다.

복구 후에는 ISO 14644 또는 GMP 기준에 따른 청정도 재측정이 수행된다. 입자 계수, 미생물 검사, 차압 안정성, 온·습도 유지 여부가 모두 기준을 만족해야 하며, 품질 부서 또는 독립 검증 조직의 승인 없이는 재가동이 허용되지 않는다.

| 복구 단계 | 주요 작업 | 검증 항목 |

| 세정 | 표면·설비 청소 | 잔류 오염 |

| 환기 | 공기 교체 강화 | 입자 감소 |

| 점검 | 필터·FFU | 성능 회복 |

| 검증 | 재측정 | 기준 충족 |

5. 재발 방지를 위한 표준 개선 및 문서화 전략

요약

● SOP 개정 및 교육 강화

● 설비·모니터링 개선 반영

● 사고 기록의 표준 문서화

● 정기적 모의 대응 훈련 필요

오염사고 대응의 마지막 단계는 재발 방지 체계 구축이다. 사고 원인과 대응 결과는 운영 표준 절차(SOP)에 반영되어야 하며, 작업자 교육 내용도 함께 개정된다. 필요 시 차압 모니터링, 입자 센서, 경보 시스템을 보완하여 조기 감지 능력을 강화한다.

모든 오염사고는 표준 양식에 따라 기록·보관되며, 이는 내부 감사와 외부 규제 대응 시 중요한 근거 자료로 활용된다. 또한 정기적인 오염사고 대응 모의 훈련을 통해 실제 상황에서도 매뉴얼이 효과적으로 작동하는지 검증하는 것이 권장된다.

| 재발 방지 항목 | 개선 내용 | 기대 효과 |

| SOP 개정 | 절차 명확화 | 대응 속도 향상 |

| 교육 강화 | 작업자 인식 개선 | 인적 오류 감소 |

| 설비 개선 | 감지·제어 보완 | 사고 예방 |

| 기록 관리 | 데이터 축적 | 지속적 개선 |

위와 같은 클린룸 오염사고 대응 매뉴얼은 단순한 사고 수습을 넘어, 청정 환경의 신뢰성을 유지하기 위한 핵심 관리 체계다. 표준화된 대응 절차와 문서화된 기록은 품질 안정성과 규제 대응력을 동시에 확보하는 기반이 된다.

클린룸 오염제어 활동에 있어서 오염사고 발생은 절대 일어 나는는 안되는 일인 것 만큼 평상시 모니터링에 각별한 주의가 필요하다.

'클린룸 오염제어' 카테고리의 다른 글

| 클린룸 오염제어 - 라인 운영 중 흔한 문제와 해결 방법 (0) | 2025.12.19 |

|---|---|

| 클린룸 오염제어 - 청정도 안정화를 위한 체계적 관리 기준 (0) | 2025.12.19 |

| 클린룸 오염제어 - 작업자 교육 프로그램 구성법 (0) | 2025.12.18 |

| 클린룸 오염제어 - 출입문 개폐가 청정도에 미치는 영향 (0) | 2025.12.18 |

| 클린룸 오염제어 - 클린룸 차압 유지 점검 방법 (0) | 2025.12.18 |