📑 목차

클린룸 작업 동선 설계가 오염제어에 미치는 영향

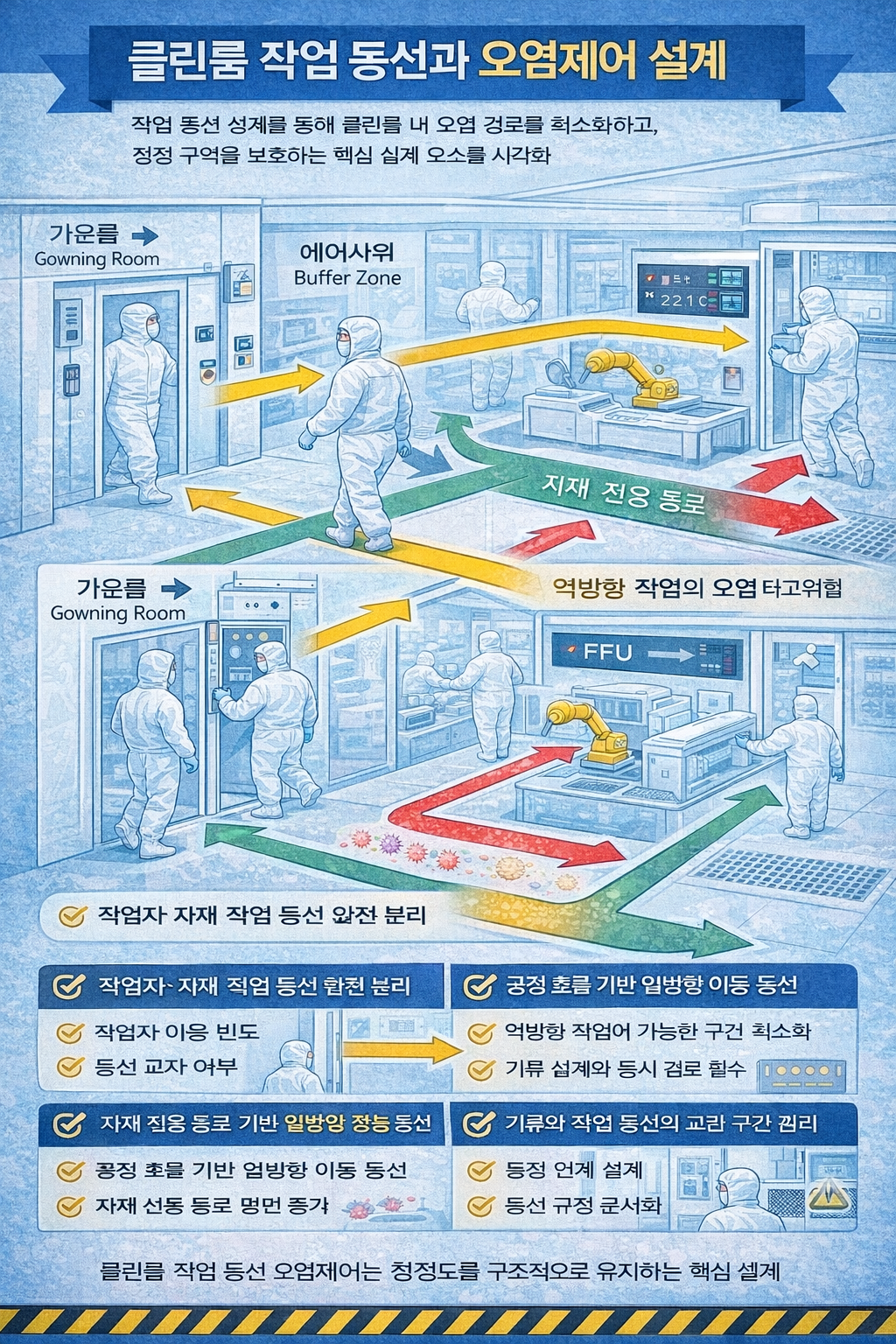

클린룸에서 작업 동선 설계는 단순한 작업 효율의 문제가 아니라, 청정도 유지와 오염 발생 확률을 구조적으로 결정하는 핵심 설계 요소다. 작업자의 이동, 자재 반입, 공정 간 이동이 어떻게 설계되었는지에 따라 파티클 발생량, 재비산 가능성, 교차오염 위험이 크게 달라진다. 특히 반도체·디스플레이·바이오 공정과 같이 극미세 입자 관리가 요구되는 환경에서는 동선 설계 자체가 하나의 오염제어 장치로 기능한다.

1. 클린룸 작업 동선 설계의 기본 개념과 오염 발생 메커니즘

요약

● 작업자 이동은 주요 파티클 발생원

● 자재·작업자 동선 분리는 기본 원칙

● 불필요한 왕복 동선은 재비산 위험 증가

클린룸 내 오염의 상당 부분은 설비가 아닌 작업자의 이동 과정에서 발생한다. 보행 시 발생하는 미세 섬유, 피부 파편, 가운 마찰 입자는 바닥과 공기 중에 동시에 영향을 미친다. 작업 동선이 복잡하거나 교차될 경우, 이미 침강된 입자가 다시 공기 중으로 떠오르는 재비산 현상이 빈번하게 발생한다.

작업 동선 설계의 기본 개념은 “오염원이 되는 이동을 최소 거리·최소 횟수로 제한하는 것”이다. 이것이 클린룸 오염제어에 꼭 필요한 것이다. 이를 위해 공정 흐름과 동일한 방향의 일방향 이동, 작업자 동선과 자재 동선의 분리, 불필요한 회차 동선 제거가 설계 단계에서 반드시 고려되어야 한다.

2. 작업자 동선과 자재 동선 분리 설계의 중요성

요약

● 작업자·자재 교차 지점 최소화

● 교차 시 국부 오염 급증

● 전용 통로·전용 출입구 설계 필요

작업자와 자재의 이동 경로가 동일하거나 교차되는 구간은 클린룸 오염제어 시 클린룸 내 국부 오염 농도가 급격히 상승하는 대표적인 위험 지점이다. 자재 반입 시 포장 개봉, 카트 이동, 바퀴 마찰 등은 다량의 파티클을 발생시키며, 이 오염원이 작업자 이동 흐름과 겹칠 경우 공정 전반으로 확산될 가능성이 커진다.

이에 따라 고청정 클린룸에서는 작업자 전용 통로, 자재 전용 통로, 반입·반출 전용 에어락을 분리 설계한다. 특히 청정도 등급이 다른 구역 간 이동 시에는 동선 분리 + 차압 단계 설계가 병행되어야 하며, 단순한 물리적 분리만으로는 충분하지 않다.

3. 공정 흐름 기반 일방향 작업 동선 설계 원칙

요약

● 공정 순서와 동일한 이동 방향

● 역방향 이동 최소화

● 되돌림 동선은 오염 축적 원인

클린룸 작업 동선은 반드시 공정 흐름(Process Flow)과 동일한 방향으로 설계되어야 한다. 공정 순서를 거슬러 이동하는 동선은 이미 오염 가능성이 높은 구역의 공기를 상대적으로 청정한 구역으로 운반하는 역할을 하게 된다.

일방향 동선은 작업자의 이동 자체를 제한하는 것이 아니라, 오염 이동 경로를 예측 가능하게 만드는 설계 전략이다. 이를 통해 공기 흐름(Laminar Flow)과 작업 동선이 상호 간섭하지 않도록 조정할 수 있으며, 파티클 이동 방향도 일정하게 관리할 수 있다.

4. 작업 동선과 공조·기류 설계의 상호 영향

요약

● 작업 동선은 기류를 교란

● 동선 위치에 따른 국부 난류 발생

● 공조 설계와 동시 검토 필수

작업 동선은 공조 시스템과 독립적으로 존재하지 않는다. 작업자의 이동은 국부적인 난류를 발생시키며, 이는 설계된 기류 패턴을 붕괴시킬 수 있다. 특히 설비 사이 중앙 통로, FFU 하부 통로, Return Air 근처 동선은 파티클 재비산에 민감하다. 특별히 Return Air 통로에는 클린룸 오염제어를 위해 물건으로 Return 구를 막아서는 안된다.

따라서 작업 동선 설계 시에는 기류 방향, 풍속, 배기 위치와의 관계를 동시에 검토해야 한다. 단순히 이동이 편리하다는 이유로 주요 기류 통로를 가로지르는 동선을 설정할 경우, 청정도 유지 비용이 장기적으로 크게 증가할 수 있다.

5. 작업 동선 설계 미흡 시 발생 문제와 관리 전략

요약

● 국부 청정도 불균형

● 작업자 간 교차 오염 증가

● SOP 기반 동선 관리 필요

작업 동선 설계가 미흡한 클린룸에서는 동일 공간 내에서도 위치별 청정도 편차가 커지고, 특정 공정에서만 반복적인 불량이 발생하는 현상이 나타난다. 이는 설비 문제로 오인되기 쉽지만, 실제 원인은 작업 동선에 따른 오염 집중인 경우가 많다.

이를 예방하기 위해서는 초기 설계 단계에서 동선을 구조적으로 최소화하는 것뿐 아니라, 운영 단계에서 SOP 기반 동선 규정, 작업자 교육, 이동 제한 구역 설정이 병행되어야 한다. 작업 동선은 고정된 구조물이 아니라, 지속적으로 검증·개선되어야 할 관리 대상이다.

클린룸 작업 동선 설계 요소별 오염 영향 비교

| 설계 요소 | 오염 영향 | 관리 포인트 |

| 작업자 이동 빈도 | 파티클 발생 증가 | 불필요한 이동 제거 |

| 동선 교차 여부 | 교차 지점 오염 집중 | 전용 통로 분리 |

| 공정 역방향 이동 | 청정도 역전 위험 | 일방향 동선 유지 |

| 기류 교란 구간 | 재비산 발생 | 공조 연계 설계 |

| SOP 미정립 | 운영 중 변칙 발생 | 동선 규정 문서화 |

작업 동선 설계는 클린룸 설비 중 가장 눈에 띄지 않지만 가장 강력한 오염제어 수단이다. 공조, 필터, 차압 설계가 아무리 정교하더라도 작업 동선이 이를 방해한다면 청정도는 구조적으로 유지될 수 없다. 따라서 작업 동선은 설계·시공·운영 전 단계에서 독립된 관리 항목으로 다루어져야 한다.

6. 클린룸 오염제어를 위해 작업 동선 설계가 이루어져야 하는 시점

클린룸 작업 동선 설계는 공정/설비/운영 계획이 확정되기 전에 이루어지는 것이 가장 바람직합니다.

핵심 타이밍을 정리하면 다음과 같습니다.

1) 공정 흐름이 정의된 직후

- 제품 생산 공정 순서(Flow)가 확정

- 오염 위험 단계별 구역 정의 후

: 동선은 공정 흐름에 맞춰 설정해야 하기 때문

2) 클린룸 레이아웃(평면 설계) 초기 단계

- 방 위치, 출입구, 에어샤워, 패스박스 위치가 정해질 때

: 작업자·자재·폐기물이 서로 교차하지 않도록 반영

3) HVAC 및 차압 구성이 결정되기 전

- 동선에 따라 구역 등급과 차압 Cascade가 설정되므로

: 동선이 뒤늦게 바뀌면 전체 차압 체계 변경 위험

4) 클린룸 무결성 검토(Validation Planning) 시점

- DQ(설계적격성) 단계에서 포함

: 운영 중 변경을 최대한 줄이기 위함

동선 설계를 늦게 하면 생기는 문제

- 출입 동선과 물류 흐름의 교차 → 오염 증가

- 에어샤워/패스박스 추가 설치 필요 → 비용 증가

- 차압 재조정, HVAC 변경 → 공사 지연

- SOP 수정 및 작업자 혼란

'클린룸 오염제어' 카테고리의 다른 글

| 클린룸 오염제어 - 입자계수기(Particle Counter) 사용법 및 측정 기준 (0) | 2025.12.21 |

|---|---|

| 클린룸 오염제어 - 외부 공기 유입 차단 전략 (0) | 2025.12.21 |

| 클린룸 오염제어 - 클린룸 셧다운 기간에 반드시 해야 하는 점검 (0) | 2025.12.21 |

| 클린룸 오염제어 - 라인 운영 중 흔한 문제와 해결 방법 (0) | 2025.12.19 |

| 클린룸 오염제어 - 청정도 안정화를 위한 체계적 관리 기준 (0) | 2025.12.19 |