📑 목차

첫번째 - 클린룸 오염제어 Clean Zone 설계 시 자주 발생하는 실수 요약

클린룸 오염제어에서 필요한 클린존 설계를 시 자주 발생하는 실수를 도표로 정리해 봤는데 본인이 클린룸 전문가로써 활동할 때 오염원 분석하는 것이 가장 난해하고 어려웠다. 다른 모든 구분 항목들은 한번 제대로 설계 , 배치 시 대부분의 문제가 Clear 되었으나,

끝까지 문제가 되는 것은 오염원 분석이 설비에서 발생하는 것에서 찾아 내기가 그렇게 어려울 수가 없었다.

설비 제작 사양을 Perfect 한 오염 미발생 소재로 제작한 다라는 것은 사실한 불가했기 때문이다.

클린룸 오염제어 Clean Zone 설계 시 자주 발생하는 실수 요약표

| 구분 | 주요 | 실수 결과 |

| 오염원 분석 | 작업자·자재 오염 발생량 과소평가 | 청정도 미달, 필터 수명 단축 |

| 기류 설계 | 와류·정체 영역 미해결 | 입자 축적, 제품 불량 증가 |

| 차압 체계 | 압력 단계 불안정 | 외부 오염 유입, 등급 유지 실패 |

| 동선·레이아웃 | 장비·작업자 동선 교차 | 교차오염, Hot Zone 발생 |

| 유지관리 | 필터·센서 접근성 부족 | 다운타임 증가, 유지비 폭등 |

1. 과소평가된 오염원 관리 실패 — Clean Zone Contamination Overlook

클린존(Clean Zone) 설계에서 가장 흔하고 치명적인 실수는 클린룸 오염제어의 오염원의 실제 발생량을 과소평가하는 것이다. 특히 클린룸 내 공기질을 가장 크게 훼손하는 요소가 “사람”임에도 불구하고, 여전히 많은 설계가 장비나 공조 시스템에만 집중한다.

일반적으로 작업자는 걸음 한 번에 100,000개 이상의 미립자를 방출하며, 단순한 동작만으로도 공기 중 입자농도가 설계 최대치의 수십 배를 초과할 수 있다. 그러나 일부 클린존 설계에서는 이러한 동적 오염 데이터를 반영하지 않은 채 정적 기준(Idle Condition) 만을 기준으로 설계해 실제 운전 상황에서 청정도가 유지되지 않는다.

또한, 자재(재료박스, 포장재, 공정 물품 등)가 클린룸 출입 시 발생시키는 비산입자(Dust Shedding) 특성을 고려하지 않는 것도 대표적 문제다. 예를 들어 외부 물류에서 들어오는 포장재를 제거하지 않고 클린존으로 유입시키면 필터 부하가 급증하고, 필요 이상의 공조 장비가 증설되는 결과가 나타난다.

핵심 오류 요약

- 작업자 동작에 따른 입자·미생물 발생량 미반영

- 자재 패키징 탈피 구역 미설치 또는 과도하게 간소화

- 초미세공정에서 요구되는 분자 오염(AMC) 발생원 분석 부족

- 장비 열 발생량에 따른 미세 기류 교란(Heat Plume) 무시

이러한 요인들은 Clean Zone 요구 등급을 만족하지 못하게 만들고, 유지비용 증가와 재평가(Requalification) 지연까지 초래한다.

2. 잘못된 기류 설계 — Airflow Pattern Misalignment

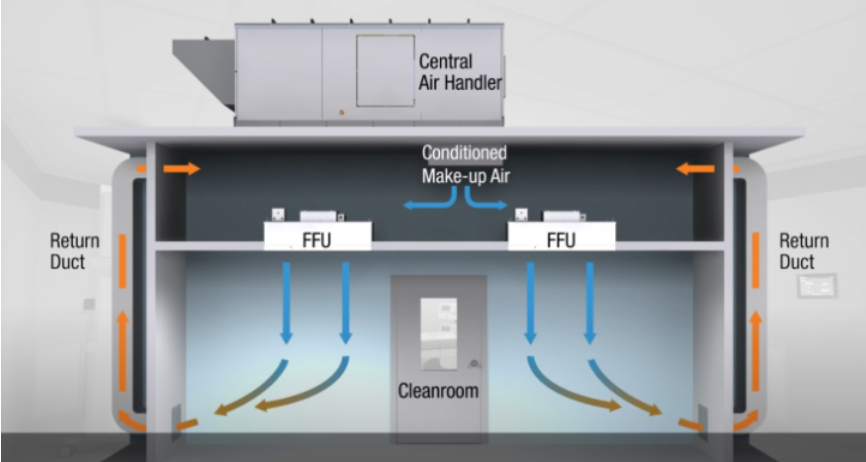

클린룸 오염제어을 위한 Clean Zone 설계에서 기류(Flow Pattern) 는 청정도 유지의 핵심이다. 그러나 현장에서 가장 자주 발견되는 실수가 바로 공기 흐름이 실제 작업 프로세스와 충돌하는 경우다.

대표적으로 다음과 같은 오류가 반복된다:

- Unidirectional Flow(단일 방향 흐름) 적용 오류

단순히 상부→하부 흐름만 구현하면 될 것이라 생각해 기류 해석 없이 천장 FFU를 촘촘히 설치한다.

→ 실제로는 작업자 동선, 장비 배치, 열기류 등이 교란하여 와류(eddy)가 발생한다. - 장비 Rear Exhaust 와 공조 Supply 간의 충돌

장비 배기(Exhaust)가 상부 공급 공기 흐름에 간섭하여, 제품 상부에 역류나 정체영역(dead zone)이 생긴다. - 코너 구역의 회류(Recirculation Zone) 미해결

90° 코너 앞은 구조적으로 와류가 발생하기 쉬우며, 공조 해석 없이 설계하면 오염물이 한쪽에 정체된다. - HEPA/ULPA 필터 설치 방향 및 Face Velocity 불일치

필터 압력손실 계산과 실제 유량이 맞지 않으면 기류가 불균형해지고 청정도 편차가 발생한다.

기류는 단순 ‘바람의 방향’ 문제가 아니라,

작업자·장비·열원·자재 이동에 의한 미세 유동까지 포함된 종합 설계 요소이며, 이를 고려하지 않으면 Clean Zone 전체의 안정성이 붕괴된다.

3. 과소한 차압·공조 제어 설계 — Pressure Cascade Failure

클린존 설계에서 또 하나의 큰 실수는 공기압(차압) 설계의 단순화 또는 불충분한 제어 범위 설정이다.

클린룸 간 오염 차단의 핵심은 Pressure Cascade(압력 단계 차) 인데, 이를 제대로 구조화하지 못하면 외부 오염이 쉽게 유입되고 Clean Zone 등급 유지가 어려워진다.

구체적인 오류 사례는 다음과 같다.

(1) 차압 Min–Max 설정 미비

- 기준 차압 10–15Pa만 단순 적용

- 실제 운전 환경에서 ±8Pa까지 흔들리며 청정도 불안정 발생

→ 해결: 장비 부하·공정 열량·출입 빈도 등을 반영한 Dynamic Pressure Control 필요

(2) Door Cycle(문 개폐 주기) 분석 부재

Door Cycle 분석 없이 완충 공간(Airlock)을 과소 설계하면

문 1회 개폐만으로도 수백만 개의 입자가 클린존으로 유입된다.

(3) Return Air Duct 위치 오류

반환구(Return grille)가 작업자 허리 높이에만 배치되면 상·하부 차압 균형이 깨져

실제 오염 흐름과 반대로 기류가 움직이게 된다.

(4) HVAC Load 계산 단순화

실제 공정에서 발생하는 열원(장비·용융물·반응기 등)을

관행적 방식으로 추산하면 전체 공조 용량이 부족해지고 청정도 불안정 현상이 발생한다.

차압·공조 설계는 단순 HVAC가 아니라

오염제어 시스템 전체의 근간이므로, 분석 없이 설계하면 Clean Zone 전반이 실패한다.

4. 유지관리(Life Cycle) 고려 부족 — Maintenance Overlook

마지막으로 가장 흔하지만 간과되는 실수는

운영·유지관리 관점에서 검증되지 않은 설계다.

설계 단계에서는 이상적으로 보이지만 실제 운영에 들어가는 순간

현장 작업자들은 다음과 같은 문제에 직면한다.

● 필터 교체 접근성 부족

FFU 또는 덕트 라인에 접근이 어려워 유지보수가 극도로 비효율적이다.

→ HEPA 교체 시간이 3배 이상 증가

→ 클린존 다운타임 증가 → 제품 생산 손실로 직결

● 장비 반입 동선 미검증

장비가 나중에 변경되거나 대체될 때

정작 클린존 내 통로 폭·높이가 부족해 분해 반입해야 하는 경우가 많다.

이는 오염 위험을 크게 증가시킨다.

● 모니터링 센서 배치 부적절

Particle counter, differential pressure gauge, 온·습도 센서 위치가

실제 오염이 가장 많이 발생하는 구역과 일치하지 않아 데이터 신뢰성이 떨어진다.

● 유지관리 비용 증가

- 교정(Calibration) 포인트 과다 또는 비표준 위치

- 필터 압력손실 과대

- 제어 시스템 통합 미흡

결국, 유지보수성을 고려하지 않은 클린존 설계는

초기 구축비용은 낮아 보이지만 운영비와 위험비용이 폭발적으로 증가하는 구조적 실패를 낳는다.

더 확대적으로 클린룸·청정 구역(Clean Zone) 설계 시 자주 발생하는 실수 15가지를 추가적으로 알아보겠습니다.

(제조·바이오·반도체·식품 GMP 시설 모두 공통적으로 발생)

두번째 - 클린룸 오염제어를 위한 Clean Zone 설계 시 자주 발생하는 실수 더 알아보기

1. 오염원 정의 없이 설계 시작

- 공정 특성(입자/미생물/분진/화학)을 규정하지 않음

→ 과설계 또는 부족 설계 발생

2.공정 흐름과 동선 고려 부족

- 사람·자재·폐기물 동선이 교차

→ 교차오염, 품질 사고 위험 증가 - 에어락, 패스박스 위치 오류가 대표적

3. 배기/급기량 계산 미흡

- 평균 풍량만 고려, 설비 열부하·공정 가스·설비 밀도 반영 부족

→ 클래스 미달, 온도 습도 제어 실패

4. 층류/난류 구역 구분 오류

- 실제 요구 조건과 다르게 UF(LAF) 과다 적용 또는 미적용

→ 비용 낭비 또는 무균 유지 실패

5. 압력 차 설정 불량

- Zoning 없이 균일 압력 설계

→ 오염이 역류하거나 고급 공간으로 유입 - 압력 Cascade 설계 미흡(High → Low)

6. Return/Exhaust 위치 오류

- 천장 전부 급기, 바닥 회수 없이 벽 리턴만

→ 단락공기(Short Circuit) 발생

→ 공기 교환이 실질적으로 일어나지 않음

7. Clean Zone Class 별 Volume 손실 계산 누락

- 운영 중 Door opening, Filter loading, 인원 증가 고려하지 않음

→ Qualification 당시 Class 불합격

8. HVAC와 BMS(감시) 분리 설계

- 공조는 HVAC, 모니터링은 별도 업체

→ 연동 문제, 제어 응답 지연, 알람 미통합

9. 포인트 소음/진동 영향 미고려

- 풍량 증가로 풍절 소음

- 기계실/펌프 진동 → 무균 환경 배제 요소

10. 공정 변화 수용성 부족

- 확장성 고려 없이 처음부터 고정 구조

→ 장비 변경 시 Airflow/압력/필터 교체 재설계 필요

환경 제어 관련 실수

11. 습도 제어 설비 부족

- 제습·가습 시스템 로드 불충분

→ 제품 결로, static charge 증가

12. 온도/습도 센서 위치 잘못 설치

- 난류 영역, 벽 근처 설치

→ 실측값과 체감값 불일치 → 제어 실패

13. 환기량이 아닌 ACH만 맞추는 오류

- Class 기준 충족에만 집중

- 실제 오염 부하, 인원 증가량 반영 누락

GMP 및 무균 설계 실수

14. Validation 활동 고려 없이 설계

- IQ/OQ/PQ 고려 없이 설계

→ 준공 후 추가 공사로 지연/비용 폭증

15. 비효율적인 SOP 동선 배치

- 청소·교체·멸균 작업 동선과 일치하지 않음

→ 운영 중 차단/오염 발생

이상 더 확대 된 클린룸 오염제어를 위한 Clean Zone 설계 시 자주 발생하는 실수 Top 15 에서 클린룸 오염제어를 위한 정리 포인트를 요약한다면 아래와 같습니다.

✔ 설계의 출발점은 공정 위험(Risk) 과 오염원 정의

✔ 사람·자재·폐기물의 흐름이 교차하지 않도록

✔ 공조는 풍량·압력·필터 유지계획 포함

✔ Validation 및 운영을 처음부터 고려

✔ Zoning, Cascade, Airflow, Monitoring이 한 몸처럼 설계되어야 함

'클린룸 오염제어' 카테고리의 다른 글

| 클린룸 오염제어 - 차압 설계 원리 (0) | 2025.12.13 |

|---|---|

| 클린룸 오염제어 - 클린룸 배치 설계 팁 (0) | 2025.12.13 |

| 클린룸 오염제어 - 공기 흐름(Flow Pattern) 설계 방법 (0) | 2025.12.13 |

| 클린룸 오염제어 - 클린룸 설계 단계별 고려 사항 총정리 (0) | 2025.12.12 |

| 클린룸 오염제어 - 클린룸 구축 비용을 결정하는 8가지 요소 (0) | 2025.12.12 |