📑 목차

첫번째 - 클린룸 오염제어를 고려한 클린룸 배치 설계 팁 - 1탄

클린룸 오염제어 회피를 위해서는 클린룸 내 배치가 중요하다.

배치에는 사람 이동 통로을 포함 한 설비 배치 또한 중요하며 설비를 서비스하기 위해 배치등 많은 배치가 고려 되어야 한다.

이유는 단 하나 클린룸 내 오염제어를 위한 것이다.

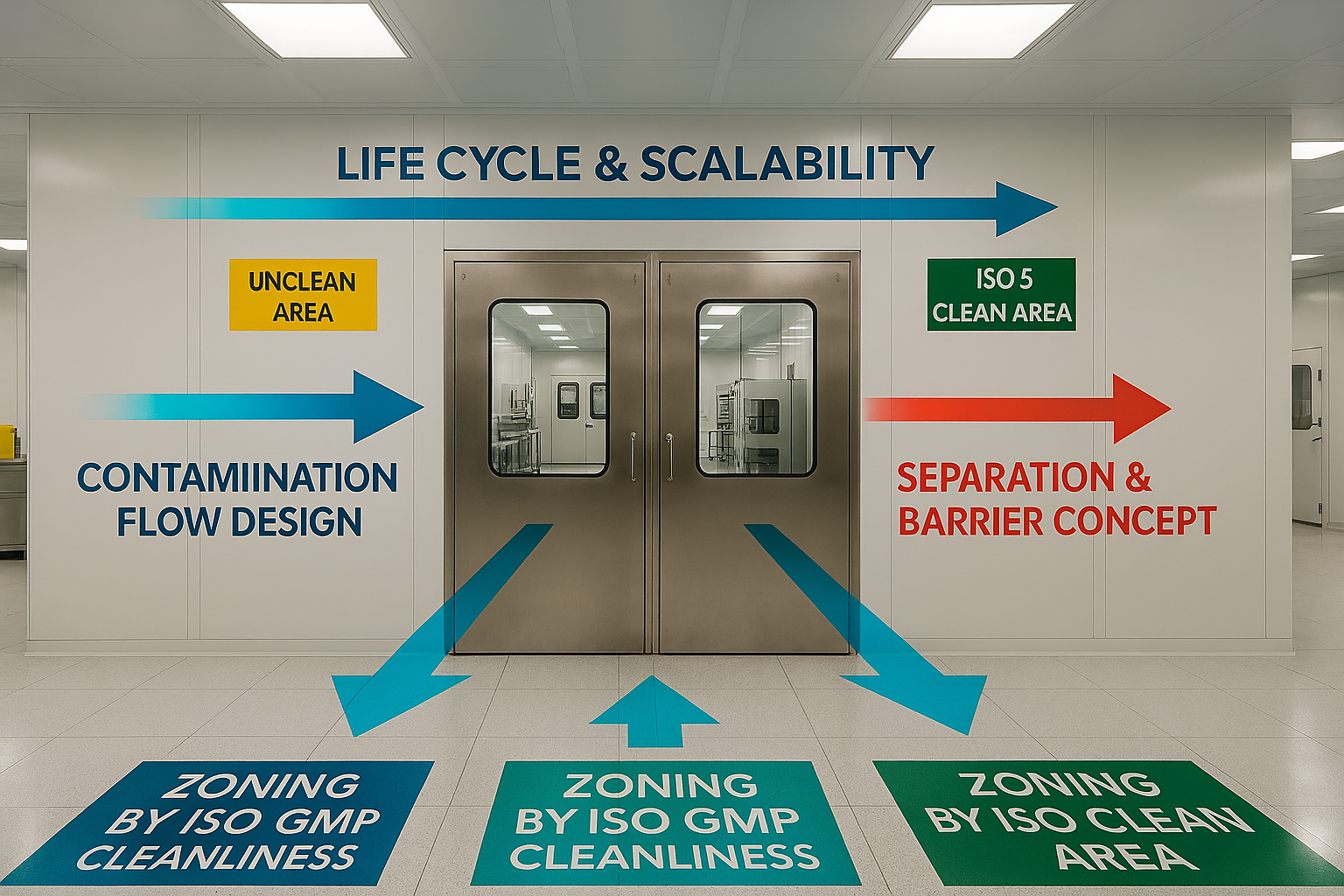

아래 그림은 클린룸 내 배치를 고려한 오염지역과 비오염지역 및 설비 배치를 고려한 어느 한 공정의 클린룸 레이아웃을 가져왔으닟참조하고 이해 하는데 도움이 되었으면 한다.

1. 오염 흐름을 먼저 설계하는 레이아웃 전략 — Contamination Flow Design

클린룸 배치를 설계할 때 가장 먼저 고려해야 하는 요소는 단순한 공간 배치가 아니라 오염의 이동 경로(Contamination Flow) 이다. 많은 설계가 작업공정(Process Flow) 중심으로 배치를 시작하지만, 실제로 청정도 실패를 유발하는 핵심 원인은 작업자, 자재, 공기 흐름이 만드는 오염 흐름이 공정 동선과 충돌할 때 발생한다.

따라서 실무적으로 가장 효과적인 접근법은 오염이 흘러가는 방향을 먼저 정의하고, 그 흐름을 차단하거나 조절하는 방식으로 공간을 구성하는 것이다.

오염 흐름 설계의 첫 단계는 다음 3가지 흐름을 완전히 분리하는 것이다:

- Personnel Flow(작업자 흐름)

- Material Flow(자재 흐름)

- Airflow(공기 흐름)

작업자와 자재의 동선이 교차하면 자연스럽게 먼지 확산, 미생물 접촉 위험, 비산 입자 증가 등 다양한 오염 문제가 발생한다. 이를 방지하려면 Airlock–Gowning Room–Process Room의 3단계를 구분하여, 오염이 높은 구역에서 낮은 구역으로 거꾸로 흘러가지 않도록 설계해야 한다.

또한 Clean Zone의 등급을 방해하는 대표적 요인인 오염의 백플로우(backflow) 는 단순 차압 문제가 아니라 동선 구조에서 비롯되는 경우가 많다. 즉, 동선이 올바르게 설계되지 않으면 아무리 공조 시스템이 완벽해도 오염제어는 실패한다.

2. 청정구역 등급별 최적 배치 방식 — Zoning by ISO·GMP Cleanliness

클린룸 배치는 단순히 한 공간의 설비가 아니라 청정도 등급이 다른 공간들이 이어지는 ‘연속 시스템’ 이다. 가장 중요한 원칙은 높은 청정도 → 낮은 청정도 방향으로 공기가 흐르도록 하고, 작업자·자재도 같은 방향으로 이동하도록 배치하는 것이다.

일반적인 Clean Zone 구성 방식은 다음과 같은 단계적 구조를 따른다:

(1) Low Grade → High Grade 진입

- Material Airlock (MAL)

- Personnel Airlock (PAL)

- Gowning Room

- Buffer Zone

- Main Process Room (ISO 5–7 or Grade B–C)

각 구역은 ISO Class 1 차이 또는 GMP Grade 1단계 차이를 유지해야 오염이 역류하지 않는다.

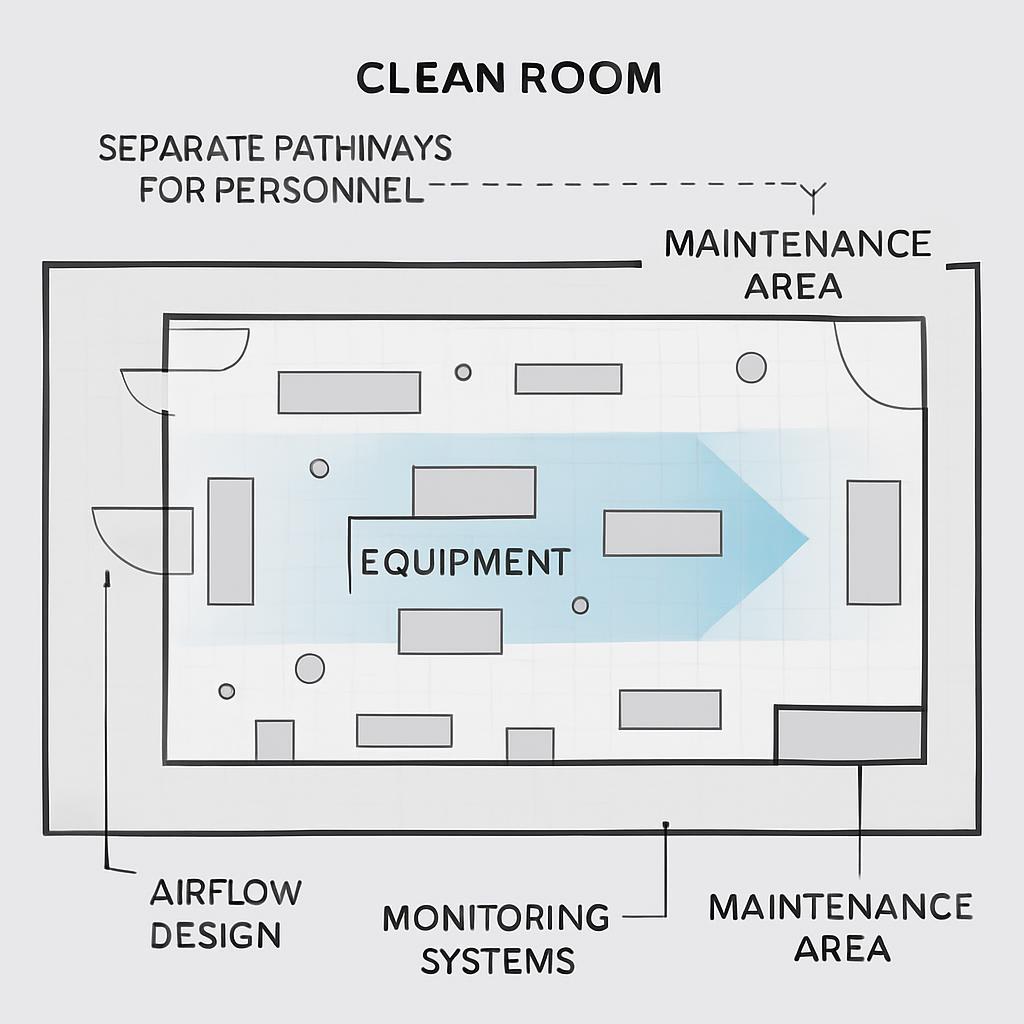

(2) 장비 중심 레이아웃의 중요성

장비는

- 열 발생량

- 배기/흡기 필요량

- particle shedding 특성

을 기준으로 배치되어야 한다. 예를 들어 반도체 공정 장비는 후면부에서 배기가 강하게 발생하고, 이를 적절히 덕트와 함께 배치하지 않으면 Clean Zone의 기류가 교란된다.

(3) Dead Zone 없는 공조 배치

구역에 따라 오염이 정체되는 Dead Zone(정체 구역) 이 발생하기 쉬운데, 이는 다음 요소로 인해 발생한다:

- 코너(90°)

- 장비가 벽에 너무 가까운 경우

- 천장 높이와 필터 분포 불균형

- 공조 유입·배출 위치의 대칭성 부족

레이아웃 단계에서 CFD 기반 기류 해석까지 반영하면 청정도 유지 안정성이 크게 향상된다.

3. 오염차단을 위한 동선·Airlock 설계 — Separation & Barrier Concept

클린룸 배치 설계의 수준을 결정하는 핵심은 동선 분리(Separation) 와 Airlock 설계다. 특히 GMP, 반도체, 바이오, 디스플레이 등 고청정 산업에서는 사람과 자재를 완전히 분리하지 않으면 절대로 오염제어가 성립되지 않는다.

(1) 작업자 동선 설계 팁

- Gowning Room → Buffer → Process 순으로 일방향 배치

- Flow Reversal(역류 동선) 절대 금지

- 비상구는 별도로 두고 작업자 동선과 교차하지 않도록 구성

- 장비 연속동선보다 위생 동선이 우선

(2) 자재 동선(Material Flow) 설계 팁

- 물류는 Clean–Unclean 접점이 가장 많은 오염원이므로 Airlock이 반드시 필요

- 포장재 제거(Zoning 탈피)를 별도 Pre-room에서 수행

- Large Equipment는 별도 EQ Airlock 구축

- Material Pass Box는 가장 오염이 적은 경로에 설치

특히 Pass Box 사용 시 Interlock(양문 동시 개방 금지장치) 누락은 가장 흔한 설계 실수 중 하나이며, 이를 고려하지 않으면 Class 변동이 심해진다.

(3) Airlock의 핵심 설계 포인트

| 구분 | 핵심 포인트 |

| 차압 | 최소 10–15Pa / 등급차 반영 |

| 문 개폐 시간 | 최소 5~10초 지연 필요 |

| Interlock | 양문 동시 개방 방지 필수 |

| 기류 | Clean → Less Clean 방향 유지 |

| 타입 | PAL, MAL, EQ-AL 별도 구성 |

Airlock은 청정구역의 “이중문 구조”가 아니라, 오염을 끊어내는 핵심 장벽(Barrier) 이므로 레이아웃 단계에서 최우선으로 고려해야 한다.

4. 유지관리·확장성까지 고려한 배치 설계 — Life Cycle & Scalability

많은 기업들이 초기 설계 단계에서 운영·유지관리·향후 증설을 고려하지 않고 레이아웃을 구성한다. 하지만 Clean Zone은 시간이 지날수록 장비 교체, 공정 변경, 생산량 확대 등 다양한 이유로 변경이 필요한데, 초기 배치 설계가 잘못되면 유지보수 비용과 운영 리스크가 급격히 증가한다.

(1) 필터 및 장비 접근성 확보 필수

- FFU/HEPA 장비 위 조도 부족

- 유지관리 작업 공간(width 900mm 이상) 부재

- Duct 및 배관이 중첩되어 서비스 루트가 막힘

이런 문제는 모두 Clean Zone 다운타임을 증가시키는 요인이다.

(2) 확장 가능한 Zone 설계

- 배기·덕트 라인의 증설 여유 공간 확보

- Electric Tray 및 Pipe Rack의 여유 용량 확보

- 장비 Rear access, side access 공간 고려

- Zoning 확장성을 염두에 둔 공조 계산

성공적인 Clean Zone 설계는 단순히 당장의 작업을 위한 구조가 아니라,

운영·유지관리·확장까지 고려한 장기적 관점의 레이아웃으로 구성되어야 한다.

(3) 모니터링 장비 위치 최적화

센서 배치는 단순하게 벽면에 붙여두는 것이 아니라

오염이 가장 많이 발생하는 지점에 설치해야 한다.

추천 배치:

- Process Flow 상류(Upstream)

- 장비 열원 주변

- 입·출입문 근처

- 자재 이동 경로

이러한 요소들은 Clean Zone의 안정성과 신뢰성을 장기적으로 유지하는 데 필수적이다.

오염제어 중심의 클린룸 배치 설계 핵심 체크리스트

| 항목 | 주요 체크포인트 |

| 동선 분리 | 사람·자재 동선 완전 분리, Interlock 필수 |

| Airlock 배치 | PAL/MAL/EQ-AL 구분, 등급차 유지, 차압 설계 |

| 기류 설계 | Dead Zone 제거, 상·하부 공조 균형 |

| 장비 배치 | 열·배기·유량 기반 배치, 후면 간섭 제거 |

| Zoning | High Grade → Low Grade 흐름 일원화 |

| 유지관리 | 필터 교체 공간 확보, 서비스 루트 확보 |

| 확장성 | 덕트/트레이 예비 공간 확보 |

| 모니터링 | 오염 발생 구역 중심 설치 |

두번째 클린룸 오염제어를 고려한 클린룸 배치 설계 팁 - 2탄

아래는 클린룸 오염제어를 고려한 클린룸 배치 설계 핵심 팁 정리 두번째 입니다.

GMP, 반도체, 바이오, 정밀 제조 환경 공통 적용할 수 있으며 중첩될 수 있는 내용은 제외하고 어떤 설계 팁이 있는지 확대하여

살펴보기로 합니다

1. 오염원 기준의 배치 설계

- 사람, 자재, 장비, 폐기물의 오염 위험도를 먼저 정의

- 공정 민감도(무균/청정/일반) 기준으로 공간 등급을 배치

- 고위험 → 저위험 방향으로 이동하도록 구성

2. 사람·자재 동선 분리

- 인력 동선과 자재/생산물 동선을 최대한 구분

- 입구, 복도, 에어락, 패스스루 위치를 별도 계획

- 교차 지점이 부득이하면 시간차 운영 또는 Barrier 설치 고려

3. Airlock 전략적 배치

- Zone 변경마다 인력·자재 Airlock 제공

- 사람용(Changing Room)과 자재용(Pass Box, Material Airlock)을 구분

- 압력 체계(Cascade)와 연계하여 오염 역류 방지

4. 압력 Cascade 흐름 고려

- 청정도 높은 구역에서 낮은 구역으로 기류 이동 설계

- 일반실 < Class 100k < Class 10k < Class 1k 방향으로 차압 설정

- 폐기/세척/보관 구역은 항상 낮은 압력 쪽에 배치

5. 제품 흐름과 공정순서 기반 Layout 구성

- 설계 기준은 도면이 아니라 공정 흐름(Process Flow)

- 투입 → 가공/조립/충전 → 패키징 → 출고 방향으로 일방향화

- 되돌아가는 이동(re-circulation)을 설계 단계에서 제거

6. Clean–Dirty 구역 명확 분리

- 멸균/전처리실과 후처리 구역 분리

- 세척·폐기물 임시 적치 구역을 고청정 구역 인접에 두면 안 됨

- 정리 불가능한 Mixed area는 금지 원칙

7. HVAC 및 공기 흐름과 연계된 배치

- 급기 위치 및 Return 위치 고려해 주요 작업대를 배치

- LAF(층류) 사용 공간은 ceiling 장비와 간섭 없는 위치 확보

- Heat load 높은 장비실을 별도 분리하여 청정부하를 줄임

8. 유지보수 접근성 확보

- Filter, Fan, 배관, 배선이 청정구역을 뚫고 지나가지 않도록 배치

- 설비 유지보수 통로(Technical Corridor)를 마련

- 유지보수 시 작업자가 Clean Zone 내부로 들어오지 않는 구조가 이상적

9. SOP 및 Cleaning 작업 동선 검토

- 운영 시 사람의 움직임이 설계 기준과 달라지는 경우를 고려

- Cleaning 장비, 소모품 보관실을 가까운 위치에 배치

- 바닥 Drain, 코너 마감, 청소 dead point 제거

10. 미래 확장성과 변경 여유 확보

- 장비 추가 및 공정 변경을 위해 Utility와 공간 Margin 확보

- 전면 재배치 없이 확장이 가능한 직선형 또는 모듈형 Layout 선호

- Validation 및 Qualification 재수행 영향도 고려

지금까지의 2탄 설계 팁에 대하여 요약을 하면 아래와 같이 할 수 있다.

- 클린룸 오염제어를 위한 오염 흐름을 제어하는 배치는 ‘공정 흐름’이 기준

- 사람, 자재, 폐기물이 절대 교차하지 않도록 설계

- 압력/기류/Zoning이 조화된 Layout에서 오염제어가 완성

- 운영의 편의성과 유지보수가 고려된 설계가 실제 오염을 줄임

'클린룸 오염제어' 카테고리의 다른 글

| 클린룸 오염제어 - 벽체·천장·바닥 마감재 선택 가이드 (2) | 2025.12.13 |

|---|---|

| 클린룸 오염제어 - 차압 설계 원리 (0) | 2025.12.13 |

| 클린룸 오염제어 - Clean Zone 설계에서 자주 발생하는 실수들 (0) | 2025.12.13 |

| 클린룸 오염제어 - 공기 흐름(Flow Pattern) 설계 방법 (0) | 2025.12.13 |

| 클린룸 오염제어 - 클린룸 설계 단계별 고려 사항 총정리 (0) | 2025.12.12 |