📑 목차

클린룸 오염제어를 위한 벽체·천장·바닥 마감재 선택 가이드

클린룸 오염제어 마감재 선택은 산업 특성·청정도 등급·오염원·약품 사용·운영 방식에 따라 기준이 완전히 달라지며,

특히 벽체·천장·바닥은 조인트 최소화, 내약품성, 정전기 제어, 기밀성, 유지보수성을 종합적으로 고려해야 한다.

클린룸은 설치 이후 수정이 어려운 구조물이므로 초기 설계 단계에서 적정 마감재 선정은 품질·안전·비용의 핵심이다.

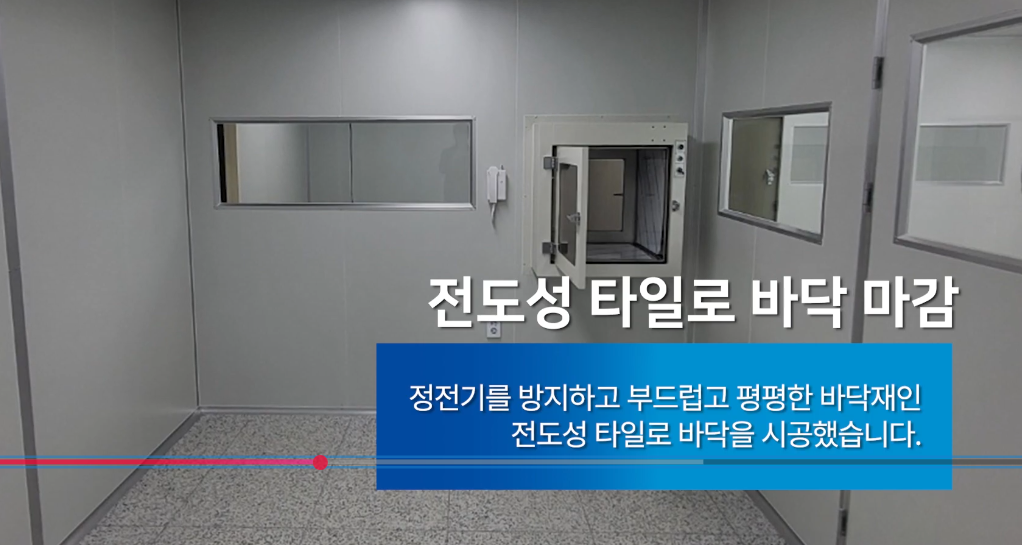

아래 그림은 대표적 클린룸 오염제어를 위한 바닥재 전도성 타일이 시공된 그림의 한 예를 가져왔다.

바닥은 사람 뿐만이 아니라 대차 등이 지나다니기때문에 정전기 방전이 되는 도전성 타일로 시공하는 것이 클린룸 오염제어를 방지하는 중요한 마감재 선택 가이드 기준이 된다.

클린룸의 마감재 선택은 단순한 외관이나 내구성의 문제가 아니라, 오염 제어·청정도 유지·유지보수 효율·GMP/ISO 규정 준수·공정 안정성과 직접적으로 연결되는 핵심 요소이다. 특히 반도체·디스플레이·바이오·제약·이차전지 등 산업 분야에 따라 요구되는 물성, 청정도 레벨, 세정성, 내약품성, 정전기 제어 능력, 기밀 성능이 크게 달라지기 때문에, 목적에 따른 구조적·기능적 선택 기준을 체계적으로 적용해야 한다. 이 가이드에서는 벽체·천장·바닥의 기능 요구사항·소재 비교·산업별 선택 전략·설치 시 품질관리 포인트·자주 발생하는 문제까지 통합적으로 정리해 클린룸 마감재 선정 시 고려해야 할 전 요소를 제시한다.

1. 클린룸 오염제어를 위한 마감재 선정 시 반드시 고려해야 할 핵심 기준 7가지

① 파티클 생성 억제성

마감재 자체에서 파티클이 떨어지거나 분진을 일으키지 않아야 한다.

표면이 거칠거나 연결부 조인트가 많으면 가동 중 진동, 공기 난류, 인력 이동 시 파티클 위험이 급격히 증가한다.

→ 틈·조인트 최소화, 표면 경도 확보, 무기질 코팅 적용 등이 핵심.

② 세정성 및 소독 대응성

특히 바이오·제약에서는 70% IPA, 과산화수소(VHP), 차아염소산, 퀄린트 암모늄계 소독제에 대한 내성이 중요하다.

내약품성이 낮으면 표면 백화, 코팅 벗겨짐, 미세 크랙 발생 → 오염 누적 → GMP 위반.

③ 비흡수성·내습성·기밀성

습도 변화 및 세정수 잔류에 의한 오염 발생 방지.

특히 H2O2 증기 멸균을 사용하는 BSL, 바이오 GMP 구역에서는 흡습 소재 금지.

④ 정전기(Electrostatic) 관리 기능

반도체·디스플레이·2차전지는 정전기 발생 자체가 제품 불량과 폭발 위험을 유발할 수 있으므로, ESD 방지 바닥재, 정전기 확산형 페인트, 도전성 타일 등 적용 필요.

⑤ 내충격성·기계적 강도

카트, 팔레트, 스테인리스 테이블 이동 등 기계적 충격이 빈번하므로 내구성이 낮은 소재는 정면 파손·크랙 발생 → 오염 포집.

⑥ 무공간(Seamless) 구조 실현 가능 여부

클린룸의 위생적 설계 원칙(Hygienic Design)은

곡면(Radius) 마감, 코너 라운드, 플러시(Flush) 구조를 요구한다.

이 기준을 충족해야 파티클·미생물 포집 최소화.

⑦ 유지보수의 용이성 및 수명 주기 비용(LCC)

초기 가격보다 중요한 것은 장기 운영비·교체 주기,

특히 반도체·바이오 생산은 셧다운 비용이 매우 크므로 수명과 상태 유지가 매우 중요하다.

2. 클린룸 오염제어을 위한 벽체(Wall Panel) 마감재 종류별 비교

1) 금속 패널(Aluminum / GI Steel Panel)

클린룸 오염제어를 위해서 가장 널리 사용되며, 설치 품질에 따라 청정도 유지 성능이 크게 좌우된다.

특징

- 표면 강도가 높고 파티클 방출이 거의 없음

- 코너 라운드, 캡핑 등 클린룸 특화 구조 구현 용이

- 내구성·내습성 우수

- 대규모 반도체·제약 공정에 가장 표준적인 구조

장점

- 세정 및 소독 용이

- 오염 포집 위험 낮음

- 구조적 변형 적고 기밀성 유지 우수

단점

- 상대적으로 고가

- 패널 조인트 시공 품질에 따라 기밀 성능 차이 발생

- 내부 단열재 품질(우레탄·미네랄울 등)에 따라 화재 성능 편차 존재

권장 산업

반도체, 제약 GMP, 의료기기, 배터리 제조, 고청정도 작업

2) PVC 패널 / FRP 패널

비용 효율성과 간편 시공이 장점.

장점

- 가성비 우수

- 경량·시공 편리

- 기본적인 세정성 확보

단점

- 내약품성·내충격성에서 금속 패널 대비 부족

- 고압 세정 시 파손 위험

- 장기 운영 시 변색·스크래치 발생

추천 용도

일반 산업용 클린룸, 등급 요구가 높지 않은 공간

(ISO Class 7~8 수준)

3) 스테인리스(SUS) 패널

가장 고급 마감재.

장점

- 최고 수준의 내구성, 내약품성

- 조인트 최소화 가능

- 고온·고습 환경에서도 성능 유지

- Clean-in-place(CIP) 공정 대응 가능

단점

- 비용 가장 높음

- 무게 증가로 시공성 떨어짐

추천 산업

백신 제조, 멸균 구역, 고위험 바이오(BSL) 시설, 특수 공정

3. 클린룸 오염제어를 위한 천장(Ceiling) 마감재 선택 가이드

1) Walkable Ceiling (보행형 천장)

반도체·디스플레이 Fab의 표준 구조.

장점

- 천장 위에서 유지보수 가능 → 생산 라인 셧다운 최소화

- HEPA 교체·배관 점검이 외부에서 가능

- 장기적으로 운영 효율 매우 높음

단점

- 초기 설치비 가장 높음

- 구조체 하중 설계 필요

사용 산업

반도체, 디스플레이, 2차전지 등 대규모 제조시설

2) Non-walkable Ceiling

바이오·제약에서 주로 사용.

재질

- 알루미늄 패널

- 석고보드 + 항균 코팅

- 알루미늄 복합패널(ACP)

특징

- 무공간 시공 가능

- 비용 효율 우수

- 세정성·내약품성 중심

3) 그리드(Bar Type) Ceiling

FFU 설치가 빈번한 분야에서 사용.

장점

- FFU 배치의 유연성

- 유지보수 편리

- 높이 조절 용이

단점

- 조인트가 많아 기밀성 낮음

- ISO Class 4 이하에는 부적합

4. 클린룸 오염제어를 위한 바닥(Flooring) 마감재 종류와 선택 기준

1) ESD(정전기 방지) 에폭시 바닥재

반도체·전자·배터리 제조의 기본 선택.

장점

- 정전기 제어 기능

- 표면 연속성(Seamless)으로 파티클 방출 적음

- 세정 용이, 유지보수 비용 낮음

단점

- 시공 품질 편차가 큼

- 장기 사용 시 균열·황변 가능

- 온도·습도 영향 받음

2) 고분자 우레탄 바닥재

충격 완화형 구조.

장점

- 탄성 있음 → 장비 진동 완화

- 내충격성 우수

- 습한 환경에서도 시공 가능

단점

- ESD 기능 약함 → 별도 도포 필요

- 스크래치 발생 가능

3) Vinyl Tile (도전성 비닐 타일)

정전기 제어가 중요한 산업에서 선택.

장점

- 정전기 성능 우수

- 손상 시 부분 교체 가능

- 내오염성 우수

단점

- 조인트가 많아 파티클 포집 위험

- 바이오·제약 GMP에는 비권장

4) 고강도 세라믹 타일

바이오·GMP에서 사용.

장점

- 내약품성 최강

- 고압 세정 가능

- 미생물 저항성 우수

단점

- 조인트 부위가 관리 포인트

- 바닥 충격 시 깨짐 가능

5. 산업별 최적 마감재 조합 추천

① 반도체·디스플레이

- 벽체: 알루미늄/스틸 패널

- 천장: Walkable Ceiling + FFU

- 바닥: ESD 에폭시 or 도전성 타일

- 키포인트: 정전기 억제, 파티클 최소화, 유지보수 편의성

② 바이오·제약 GMP

- 벽체: 금속 패널 또는 SUS

- 천장: Non-walkable + H2O2 내성 소재

- 바닥: 우레탄 or 세라믹 타일

- 키포인트: 멸균·세정 내성, 내약품성, 무공간 구조

③ 이차전지

- 벽체: 금속 패널

- 천장: Walkable or Grid type

- 바닥: 고성능 ESD

- 키포인트: 정전기·금속 분진·습도 관리

④ 일반 산업용 클린룸

- 벽체: PVC/FRP

- 천장: 경량 패널

- 바닥: 에폭시

- 키포인트: 비용 효율, 기본 청정 유지

6. 시공 시 반드시 확인해야 할 품질관리 체크리스트

1) 조인트 및 실링 처리가 Hygienic Standard 충족 여부

2) 패널 면 평활도 및 가공 품질

3) 코너 라운드 적용 여부(곡면 마감)

4) Filler/Sealant가 화학적 내성 충분한지

5) 천장 기밀 테스트(Leak Test, Light Test)

6) 바닥 전기저항 검사(도전성 확인)

7) 세정·소독 테스트 후 표면 변화 여부 확인

7. 마감재 선택 시 자주 발생하는 설계·시공 실수

① 가격 우선 선택 → 화학 내성 부족 → 빠른 손상

특히 바이오 GMP에서 PVC 사용 시 단기간에 백화·부식 발생.

② 바닥 ESD 기준 미확인 → 제품 불량, 사고 발생

전기저항값이 규격보다 높거나 낮으면 오히려 위험.

③ 조인트 실링 불량 → 틈 내부 미생물 성장

특히 세라믹 타일, 비닐 타일에서 빈번.

④ 천장 NON-walkable에 FFU 유지보수 고려 부족

장기 운영 시 유지보수 비용 폭증.

⑤ 고습·고온 환경에서 변형되는 소재 사용

우레탄·PVC 등은 습도 및 온도 응력에 취약.

'클린룸 오염제어' 카테고리의 다른 글

| 클린룸 오염제어 - 도어 타입별 장단점 및 누설 관리 (0) | 2025.12.13 |

|---|---|

| 클린룸 오염제어 - 인터락 시스템(Interlock)의 역할과 구성 (0) | 2025.12.13 |

| 클린룸 오염제어 - 차압 설계 원리 (0) | 2025.12.13 |

| 클린룸 오염제어 - 클린룸 배치 설계 팁 (0) | 2025.12.13 |

| 클린룸 오염제어 - Clean Zone 설계에서 자주 발생하는 실수들 (0) | 2025.12.13 |