📑 목차

클린룸 오염제어 인터락 시스템(Interlock)의 역할과 구성

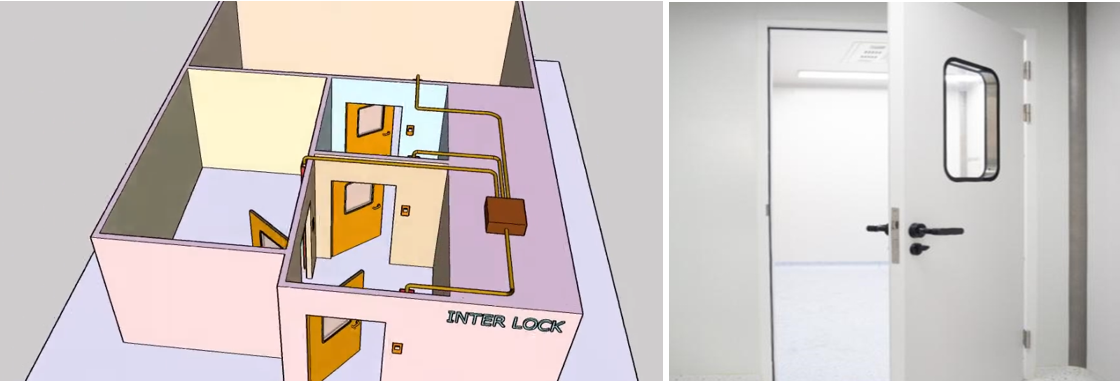

클린룸 인터락 시스템은 공조·차압·오염제어·동선 관리의 핵심 설비로, 두 개 이상의 출입문이 동시에 열리지 않도록 제어하여 클린룸 오염제어 및 확산을 방지하는 기술적 장치이다. 이는 단순한 출입문 잠금 기능이 아니라, 청정도 유지·압력 경계 보호·교차오염 방지·작업자 안전 확보 등을 위해 설계되는 통합 제어 시스템으로, 클린룸의 공기 흐름 및 청정도 성능에 직접적인 영향력을 가진다. 특히 반도체 FAB, 제약 GMP, 바이오 BSL 시설 등에서는 인터락의 적정성 여부가 제품 품질·규정 준수·작업자 안전·오염 사고 예방을 결정하는 주요 요소가 되므로 인터락 설계는 클린룸 엔지니어링의 필수 과제이다.

요약

인터락 시스템은 단순 출입문이 아니라

클린룸 오염제어·차압 안정·공기 흐름 유지·작업자 동선 규제·GMP/ISO 규정 준수를 동시에 달성하기 위한 핵심 제어 시스템이다.

각 산업의 특성을 고려한 인터락 설계 최적화는 청정도 유지와 제품 품질 확보에 필수적이며, 오동작·차압 붕괴·오염 사고를 방지하기 위한 정교한 센서·제어·구동 구조가 필요하다.

문득 소자가 클린룸에서 퇴실 때 화장실이 급하여 Air Shower 인터락을 해제하고 나갈려다 미스클린 청정관리자에게 적발되어 교육을 받았던 일화가 생각이 납니다.

여러분은 클린룸 입실할 때 부터 충부한 몸의 컨디션을 살피고 화장실을 사전에 다녀오는 것이 저처럼 규정을 어기지 않고 지킬 수 있는 꿀팁이니 참조 하시길 바랍니다 .ㅋㅋ

1. 인터락 시스템의 핵심 역할 6가지

1) 클린룸 오염물질 침입 및 외부 유출 방지

클린룸과 비청정 구역은 차압 차이를 통해 공기가 청정 공간에서 오염된 공간으로 흐르도록 설계된다.

하지만 출입문이 동시에 열리면 순간적으로 차압 붕괴(Pressure Collapse)가 일어나고 오염 공기가 유입되거나 내부의 고청정 공기가 외부로 유출될 수 있다.

인터락은 이를 방지하기 위해 문을 순차적으로만 열리게 하여 차압 안정성을 유지한다.

2) 공기 흐름(Flow Pattern) 유지

도어 개방 자체는 공기 흐름에 큰 변화를 준다.

인터락을 통해 개방 시간을 최소화하면

- 난류 최소화

- 파티클 비산 억제

- 제트류·뒤섞임 현상 감소

문 개방 시 FFU 이상전압 변동 최소화

→ 결과적으로 ISO/GMP 청정도 등급 유지율이 높아진다.

3) 교차 오염(Cross-Contamination) 방지

바이오·제약, 식품, 시약 제조에서는 미생물 또는 화학물질이 다른 구역으로 이동하는 것을 절대적으로 방지해야 한다.

특히 A-B 등급, S2~S4 BSL, 독성 물질 공정에서는 인터락이 필수적이다.

또한 클린룸 오염제어를 위해 문이 동시에 열리지 않도록 하여 물질·파티클·가스 이동을 구조적으로 차단한다.

4) 작업자 동선 제어 및 SOP 준수 강제

사람은 절차를 자주 위반한다.

인터락은 작업자가 “항상 한 문씩만 통과하도록” 강제하여

- 에어샤워 미사용 문제

- Airlock에서의 체류 시간 미준수

- 오염부하량 증가

청정복 착의 절차 오류

등을 근본적으로 해결한다.

5) 차압 Cascade(압력 단계) 유지

클린룸은 일반적으로

고청정 → 중청정 → 일반 → 비청정

방향으로 양압에서 음압으로 단계적 압력 구배를 설정한다.

인터락은 문 개방에 따른 차압 급변을 방지하여 이 압력 Cascade를 안정적으로 유지한다.

6) 에너지 손실 및 공조 부하 감소

문이 동시에 열리면 공조 에너지 손실이 크게 증가한다.

인터락을 통해 개방 횟수와 시간을 최소화하면

- FFU Fan 부하 감소

- AHU의 온도·습도 제어 부담 완화

- Clean air 공급량 낭비 감소→ 운영비 절감 효과가 있다.

2. 인터락 시스템의 기본 구성 요소

인터락 시스템은 크게 센서부 – 제어부 – 구동부 – 알람·인터페이스부로 나뉜다.

1) 도어 포지션 센서(Door Status Sensor)

각 문이 “열림(Open)/닫힘(Closed)” 상태를 확인한다.

주로 다음 기기를 사용한다:

- 자석식 리드 스위치(Magnetic Reed Switch)

- 광센서(Photo Sensor)

기계식 스위치(Micro Switch)

정확한 문 상태 판단은 인터락 동작의 핵심이므로 설치 위치·응답 속도·내구성이 중요하다.

2) 전자식 도어락(Electric Door Lock)

문이 열리지 않도록 제어하는 구동 장치.

종류:

- Solenoid Lock (가장 일반적)

- Electromagnetic Lock (EM Lock)

- Hook Bolt Lock

Fail-Safe / Fail-Secure 유형

특히 Fail-Safe는 정전 시 자동 개방, Fail-Secure는 정전 시 잠금 상태 유지한다.

3) 인터락 컨트롤러(Interlock Controller)

인터락의 “두뇌”에 해당.

기능:

- 문 연동 로직 제어

- 차압 모니터링 연동

- 센서 입력 처리

- 알람·표시 시스템 관리

- 긴급 해제(Emergency Release) 기능

설치 방식:

- 중앙 집중형: 여러 개의 도어를 하나의 제어 패널에서 제어

- 분산형(Standalone): 도어별 개별 제어기 설치

Building Management System(BMS) 연동형

4) 차압 센서(Pressure Differential Sensor) 연동

GMP·바이오에서는 인터락이 차압 기준에 따라 동작해야 한다.

예:

- 차압이 규정보다 낮으면 문 개방 금지

알람 발생 후 ALC Lock 활성화

이 구조는 오염 확산을 근본적으로 차단한다.

5) 알람·안내 시스템 (HMI / Indicator Panel)

작업자에게 현재 문 상태를 시각화:

- Red: 문 닫힘·다른 문 개방 중

- Green: 개방 가능

- Amber: 대기·차압 안정화 중

- Buzzer: 경보음(문 강제 개방 시)

또한 Airlock 내 체류 시간이 필요한 곳(예: 에어샤워, 멸균구역)은 타이머 표시가 포함된다.

6) 긴급 해제(Emergency Override) 기능

화재·정전·작업자 갇힘 사고 시 즉시 해제 가능한 기능.

GMP 및 소방법에서 필수 요구한다.

구조:

- Break Glass

- Emergency Push Button

- BMS Fire Alarm 연동

3. 인터락 시스템의 종류별 특징

1) 전기·전자식(Electrical/Logical Interlock)

가장 일반적이며 제어 정확도 높음.

장점

- 다문제어 가능

- 차압·센서·BMS 연동

- 조정·확장 용이

단점

- 전원 의존도 높음

- 정전 시 Fail-Safe 설계 필요

2) 기계식(Mechanical Interlock)

기어·레버 장치로 문끼리 연결.

장점

- 전원 불필요

- 유지보수 간단

- 비용 저렴

단점

- 문 무게 제약

- 다문 제어 한계

- 설치 난이도 높음

- GMP·고등급 클린룸에는 부적절

3) 공압식(Pneumatic Interlock)

공압 실린더로 제어하는 방식.

장점

- 방폭 환경에 적합

- 내구성 우수

단점

- 공압 인프라 필요

- 정밀 제어 어려움

4. 산업별 인터락 설계 기준

클린룸 오염제어를 위한 일반 클린룸, GMP, 바이오클린룸에 모두 적합한 설계 기준이 필요

1) 반도체·디스플레이

특징:

- 높은 차압 유지 필수

- 파티클 오염 민감

- Airlock 통과량 많음

설계 포인트:

- 다문 연동(3~4도어 구조 가능)

- Walkable Area와 연동

- 장비 반입용 Airlock 인터락 강화

- ESD 도어락 고려

2) 바이오·제약 GMP(Grade A~D)

특징:

- 교차오염 및 미생물 오염 절대 금지

- 멸균·세정 프로그램 연동 필요

설계 포인트:

- EUDRALEX Annex1 / WHO GMP 기준 준수

- 포지티브·네거티브 에어락 분리

- H2O2 멸균 시 인터락 해제 지연 기능

- 차압 15~30Pa 유지 조건과 연동

- BSC, Isolator, RABS 룸과 통합 연동

3) BSL-2~BSL-4 (고위험 바이오랩)

특징:

- 내부 오염의 외부 유출을 절대 금지

- 출입문은 음압 Cascade 유지 필수

설계 포인트:

- Negative Airlock

- 2중 인터락 + 샤워/탈의절차 연동

- HEPA In/Out Duct와 연결 제어

- 비상 해제 시도 자동 기록

4) 배터리 제조(전극공정)

특징:

- 정전기·습도 관리 필수

- 파우치·전극 분진 관리 중요

설계 포인트:

- ESD 도어락

- 건조실(Dry Room) 차압 고정

- BFU·DFU와 연동 제어

5. 인터락 설계에서 가장 자주 발생하는 오류 10가지

- 도어락 성능 부족으로 문 강제개방 발생

- 차압 제어와 인터락이 연동되지 않음

- Airlock 체류 시간이 설계에 반영되지 않음

- 전기 배선/센서 배치 불량으로 오동작 발생

- Standby 시간 없이 바로 문 개방 가능하게 설정

- 2개 이상 문인데도 단문 수준 로직 적용

- 정전 시 동작 방식(Fail-safe/secure) 설계 오류

- 도어 패킹 기밀성 미확인으로 차압 유지 불가

- Emergency Override 버튼 위치 부적합

- BMS/FFU/AHU와 통합되지 않아 공조 혼란 발생

6. 인터락 도어 구성 예시 (대표적 3실 구조)

① 외부 → 전실(Dirty Airlock)

- 외부문 열림 → 내부문 자동 잠김

- 외부문 닫힘 + 체류 시간 카운트 시작

- 차압 안정화 시 내부문 개방 가능

② 전실 → 청정구역(Clean Airlock)

- 내부문 열림 시 전실문 자동 잠김

- 반대 문은 절대 동시에 열리지 않음

- 내부 차압 + 문상태 모두 안정화 시 이동 가능

③ 반도체 FAB Airlock

- 3도어 연동

- 장비 반입용 대형 도어 포함

- FFU 가동 상태에 따라 도어 개방 로직 바뀌는 “조건부 인터락”

7. 인터락 유지보수 체크리스트

- Lock Force 및 체결력 정기 점검

- Door Closer 저항값 조정

- 차압 센서 캘리브레이션

- Emergency Release 동작 테스트

- BMS 데이터 로그 확인

- 문틀/셀프/패킹 변형 체크

- 센서 응답 속도 측정

- 인터락 해제 타이머 점검

'클린룸 오염제어' 카테고리의 다른 글

| 클린룸 오염제어 - 설계 적합성 검증 절차 실시 (0) | 2025.12.14 |

|---|---|

| 클린룸 오염제어 - 도어 타입별 장단점 및 누설 관리 (0) | 2025.12.13 |

| 클린룸 오염제어 - 벽체·천장·바닥 마감재 선택 가이드 (2) | 2025.12.13 |

| 클린룸 오염제어 - 차압 설계 원리 (0) | 2025.12.13 |

| 클린룸 오염제어 - 클린룸 배치 설계 팁 (0) | 2025.12.13 |