📑 목차

클린룸 오염제어를 위한 설계 적합성 검증 절차 실시

클린룸 오염제어 설계 적합성 검증은 Cleanroom Engineering에서 가장 중요한 초기 단계이다.

설계 도면이 실제 공정 요구사항, 제품 품질 기준, ISO/GMP 규정, 환경 안전 요건을 충족하는지를 사전에 확인하는 과정으로, 이를 통과하지 못하면 이후 시공·밸리데이션 단계에서 막대한 수정 비용과 운전 리스크가 발생한다.

특히 제약·바이오 GMP 시설 및 반도체 FAB처럼 고도화된 공정을 수행하는 산업에서는 DQ(Design Qualification)를 공식 문서화하고, 관련 근거자료와 검증 결과를 유지하는 것이 필수적이다.

본 문서에서는 클린룸 설계 적합성 검증 절차(Design Qualification)를 크게 7단계로 나누어 상세히 설명한다.

1. 요구사항 정의(User Requirement Specification, URS)

클린룸 오염제어를 위한 설계 적합성 검증은 설계 검증은 URS 단계에서 시작된다.

URS는 클린룸이 어떤 목적을 위해 구축되는지를 정의하는 문서로, 모든 설계의 기준이 되는 핵심 문서다.

필수 포함 항목

- 공정 개요(Process Flow, PFD)

- 장비 리스트(Equipment List)

- 목표 청정도(ISO/GMP 기준)

- 온도·습도 조건

- 차압 및 기류 패턴

- 오염 관리 기준(Particle, Micro)

- 출입동선(사람·자재)

- 인터락·출입통제 요구조건

- 전력·배관·설비 요구사항

- 안전 및 규제 준수사항(소방·가스·화재)

URS가 명확하지 않으면 설계 오류가 반복되므로, 문서 합의 과정이 DQ의 첫 단계이다.

2. 기본설계(FEED, Basic Design) 검토

클린룸 오염제어를 위한 기본설계는 클린룸 전체 구조·설비 용량·시스템 구성을 확정하는 단계다.

검토 대상

- 청정구역 구분 및 등급별 존(Zone) 설정

- Airflow 패턴(층류/난류)

- AHU 및 덕트 용량 계산

- 필터 등급 및 설치 위치

- 차압 Cascade 설계

- 동선 분리(Man / Material Flow)

- 방폭·ESD 요구사항 반영 여부

- Utility(전기·급배수·공압·가스) 용량

DQ 검증 포인트

DQ(Design Qualification)란?

- 클린룸(또는 설비, 공정)의 설계가 사용 목적과 규제 요구사항을 충족하는지 검증하는 단계

- GMP 및 Validation 활동의 가장 첫 단계

- 설계가 적절한지 문서로 확인하고 승인하는 과정

- 공정상 고청정이 필요한 구역의 등급이 적정한가

- AHU 용량과 공기교환횟(ACH)이 규정에 충족하는가

- 기류 패턴이 공정 오염을 발생시키지 않는가

- 동선이 교차오염을 유발하지 않는가

- 장비 배치 공간 및 유지보수 공간이 충분한가

3. 상세설계(Detailed Design) 검증

클린룸 오염제어를 위한 상세설계 단계에서는 실제 시공이 가능한 수준의 도면이 완성된다.

DQ에서는 세부 설계가 URS와 국제 규정에 맞는지 확인한다.

필수 검증 항목

- 평면도·천장도·단면도·배치도

- AHU·덕트·배관 상세도

- 도어·인터락·Airlock 구성

- FFU·HEPA 배치

- Exhaust 및 배기필터 구조

- 압력센서·온습도센서·제어 로직

- 클린룸 마감재(벽체·바닥·천장)

- 소방·피난 동선·비상설비

설계 적합성 체크리스트

- 구조물의 파티클 발생 가능성 여부

- 메인터넌스 공간 확보(>600mm 등)

- HEPA 필터 접근성(검사·교체 용이성)

- 도어 누설 최소화 설계 여부

- 차압 모니터링 센서 위치 적정성

- 전력용량·UPS 적용 여부

4. 위험성 평가(Risk Assessment, RA)

ISO 14644 및 GMP EU Annex1은 위험 기반 접근법을 강조한다.

설계 적합성 검증에서 RA는 필수 요소이다.

주요 리스크 평가 항목

- 기류 불안정으로 인한 오염 위험

- 차압 붕괴 가능성

- 도어 인터락 오작동

- 배기 계통 누설·역류

- 화재·가스 누출 시 피난성 저하

- 장비 유지보수 중 오염 유입

- 유틸리티 고장에 따른 품질 영향

RA 결과는 설계 변경 또는 추가 관리대책으로 반영된다.

5. 규정 및 표준 준수검토(Compliance Review)

설계의 적합성을 규정에 따라 검증한다.

적용 기준은 산업마다 다르다.

적용 가능한 주요 기준

- ISO 14644(청정도·테스트·설계 기준)

- GMP EU Annex1

- FDA 21 CFR Part 11, 210, 211

- PIC/S GMP

- SEMI S2, S8 (반도체 안전 기준)

- NFPA(소방 기준)

- KOSHA, 건축법, 기계설비법

DQ에서 확인할 내용

- 청정도 등급 분류 방식 적합성

- HEPA 등급 및 효율 기준 충족

- 재질 규격 불연성·항정전성·내화학성 적합

- 배관·배기설비가 안전 기준 준수

- 제어 시스템이 GMP Annex1 최신판 요건 충족

6. 시공 전 검증(Constructability Review)

설계 내용이 실제 시공 가능한지 평가한다.

이 단계에서 문제를 발견하지 못하면 공사 중 설계 변경이 발생한다.

검증 내용

- 시공 방해 요소(배관 충돌, 덕트 간섭)

- 장비 반입 경로 확보

- 현장 조건과 도면의 차이 확인

- 인입 배관·전기 트레이 충돌 여부

- 천장 내부 정비 공간 확보

- AHU/덕트 설치 가능 높이 확보

조정회의(Coordination Meeting) 중요성

AHU팀, 전기팀, 배관팀, 설비팀, 클린룸팀 등이 함께 도면을 검토해야 한다.

이 회의에서 대부분의 문제들이 사전에 제거된다.

7. 설계 적합성 검증(DQ) 보고서 작성

모든 검토 사항을 문서화하여 최종 DQ 보고서를 작성한다.

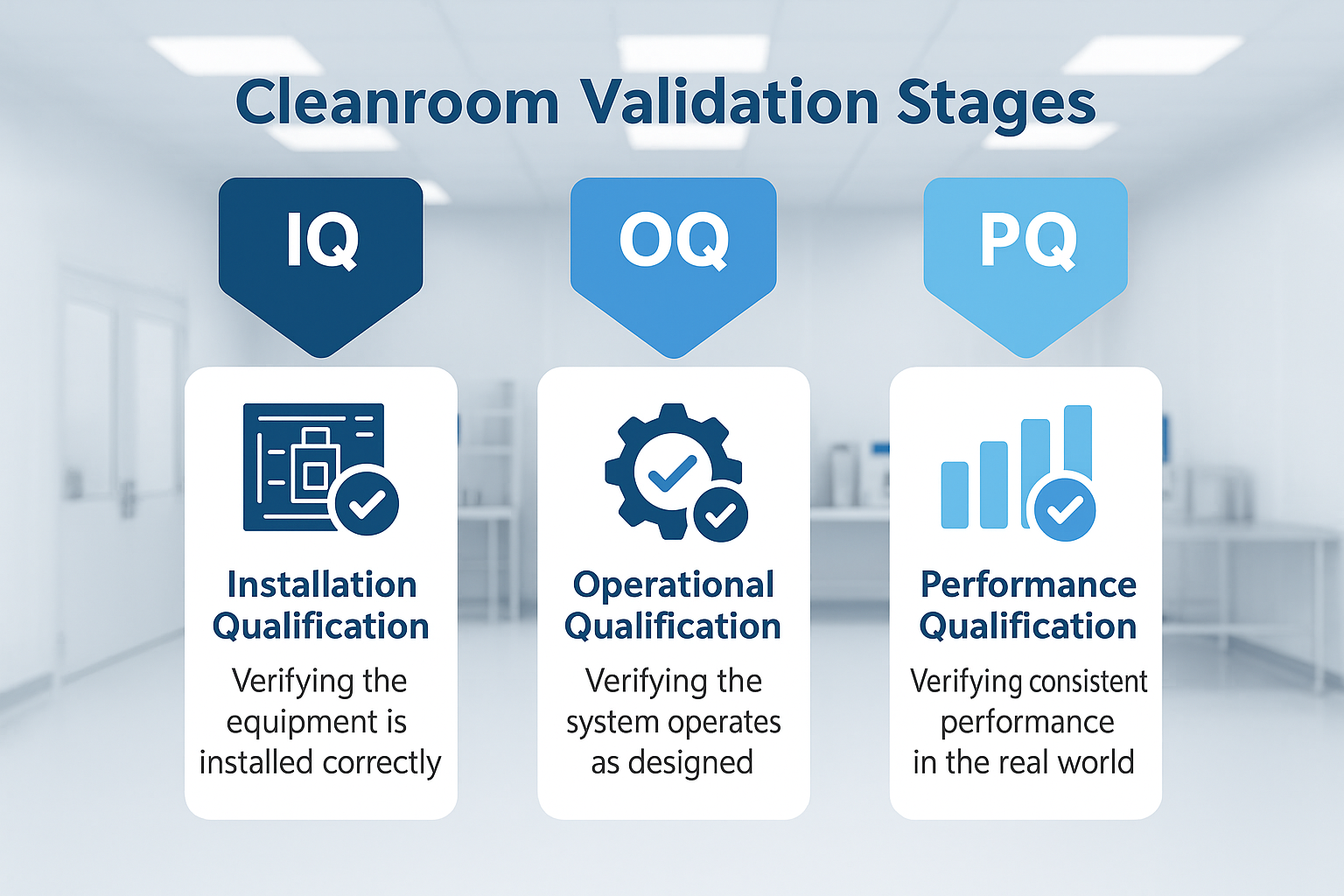

DQ는 밸리데이션의 첫 단계로, 이후 IQ/OQ/PQ의 기준 문서가 된다.

DQ 보고서 구성 예시

- URS 요약 및 근거

- 기본설계 검토 결과

- 상세설계 검토 결과

- 위험성 평가(RA)

- 규정·표준 적합성 분석

- 설계 변경 이력(Design Change Record)

- 최종 결론 및 승인 서명

승인 프로세스

- 사용자(Owner)

- 엔지니어링 업체

- 품질부(QA)

- 안전·환경 관리자

- 규제 담당자

의 승인을 모두 거쳐야 한다.

8. DQ가 중요한 이유

DQ는 단순한 도면 검토가 아니라, 클린룸의 성능·안전·규제 준수·공정 품질을 보장하는 핵심 절차다.

DQ 실패 → 전체 프로젝트 실패로 이어짐

- 차압 불안정

- 온습도 미달

- 공기 오염 증가

- 교차오염 위험

- 장비 유지보수 불가

- 시공 중 설계 변경 비용 폭증

- 밸리데이션 IQ/OQ 실패

- 규제기관 Audit 지적

따라서 DQ는 완공 후 문제가 터지지 않도록 하는 "보험" 또는 "지속 가능한 설계 보증 단계"에 해당한다.

9. 요약 정리

- 클린룸 오염제어를 위한 설계 적합성 검증(DQ)은 URS → 기본설계 → 상세설계 → 위험평가 → 규정검토 → 시공성 평가 → DQ 보고서 순으로 진행된다.

- DQ는 ISO·GMP 규정 준수를 위한 공식 문서이며, IQ/OQ/PQ 밸리데이션의 기초가 된다.

- 설계를 실제 공정·품질·안전 요구사항에 맞게 사전 검증하여 오염·기류·차압·안전·운전 리스크를 제거한다.

- DQ 미흡 시 시공 단계에서 막대한 손실과 운영 리스크가 발생한다.

소자는 클린룸 설계 적합성 검증 절차(Design Qualification)가 7단계로 구성될 정도로 체계적인 줄 몰랐는데 업무 하는데 많은 도움이 되는 것 같아 많이 배워 갑니다.

'클린룸 오염제어' 카테고리의 다른 글

| 클린룸 오염제어 - HEPA/ULPA 필터 종류와 선택 기준 (0) | 2025.12.14 |

|---|---|

| 클린룸 오염제어 - 배관·전기·배선 설계 시 오염 최소화 방법 (0) | 2025.12.14 |

| 클린룸 오염제어 - 도어 타입별 장단점 및 누설 관리 (0) | 2025.12.13 |

| 클린룸 오염제어 - 인터락 시스템(Interlock)의 역할과 구성 (0) | 2025.12.13 |

| 클린룸 오염제어 - 벽체·천장·바닥 마감재 선택 가이드 (2) | 2025.12.13 |