📑 목차

클린룸 오염제어를 위한 배관·전기·배선 설계 시 오염 최소화 방법

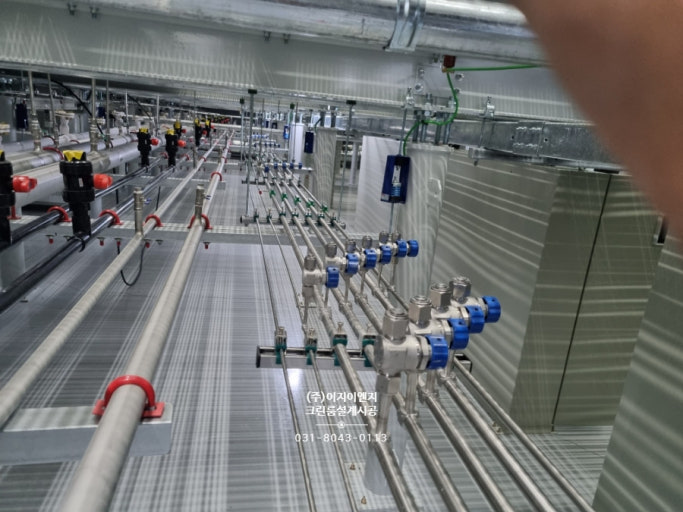

클린룸 설계에서 배관(Piping), 전기(Electrical), 배선(Cabling)은 단순한 설비 요소가 아니라 클린룸 오염제어 관점에서 오염(Particle, Micro, Chemical, Metal ions)을 직접적으로 유발할 수 있는 주요 위험 요소다.

특히 반도체·디스플레이·바이오·제약 산업에서는 백만 분의 미세한 오염도 제품 불량과 직결되며, 공정 안정성·수율·GMP 품질에 심대한 영향을 준다. 따라서 배관·전기·배선 설계는 단순 기능 구현을 넘어 오염 제로 기반의 Clean Utility Engineering이 필요하다.

본 문서에서는 클린룸 오염제어를 위해 클린룸 설계에서 배관·전기·배선 시스템을 구축할 때 반드시 고려해야 할 오염 최소화 방법 10가지를 기술적으로 설명한다.

1. 배관 재질 선정: 불필요한 Particle·용출(Extractable) 방지가 핵심

클린룸에서 사용하는 배관 재질은 단순 내구성을 넘어 오염 발생 가능성을 기준으로 선정해야 한다.

클린룸 오염제어 관점에서 재질 및 품질, 특성을 꼼꼼히 따져 봐야 한다.

적합한 배관 재질

- 반도체: SUS 316L, EP(전해연마) 튜브, PVDF, PFA, PTFE

- 바이오·제약: SUS 316L, 다이어프램 밸브, 위생 배관(BPE)

- 일반 산업: GI관, 스틸, PVC 가능(단, 청정구역 내부 미사용)

오염 방지 포인트

- 용접 시 GTAW(TIG) 자동용접 적용

- 내부 비드 최소화

- EP 표면조도 목표: Ra ≤ 0.25 μm

- 용출 성분(금속 이온, 유기물) 최소화

- Dead Leg ≤ 1.5D 유지

Why important?

배관 내부 요철·미세 틈은 미생물과 파티클 축적의 주요 원인이다. 부적절한 재질은 고온·약품·유량 충격에서 불순물을 배출해 공정을 오염시킨다.

2. 배관 Routing 설계: 교차오염과 Particle Trap 제거

클린룸 배관 Routing에서 가장 중요한 목표는 Particle Trap(오염이 고이는 지점)을 없애는 것이다.

설계 원칙

- 상부 덕트/트레이와 간섭 없이 직선 Routing

- 흐름 방향 기준 아래쪽에 불필요한 Tee/Elbow 최소화

- U자·S자 형상 배관 금지

- 고점·저점(High/Low Point) Drain 구조 확보

- Utility Mixing 금지(Drain과 PW 배관 동선 분리)

잠재적 오염 위험

- 저류부 체류수로 인한 미생물 형성

- Dead Leg에서 입자 축적

- 밸브 부근 압력변동으로 파티클 방출

- 배관 결로로 인한 수분 오염

Routing 오류는 나중에 접근이 불가하여 재시공 비용이 폭증하는 대표적 문제다.

3. 배관 지지·고정 방식의 오염 영향

지지대(Bracket)와 Hanger는 공사 시 가장 간과되지만 클린룸 오염의 주요 원인이다.

오염 방지 설계 포인트

- 분진 발생이 적은 알루미늄/STS 지지대 사용

- 페인트·도장된 자재 사용 금지

- 고무패드·기름 성분 없는 Non-shedding 지지재

- 천장 내부에서 분진 낙하 방지 커버 추가

- 배관 진동 최소화를 위한 Anti-vibration Pad 적용

잘못된 지지 설계의 문제

- 천장 내부에서 지지대 페인트가 벗겨져 파티클로 낙하

- 진동→분진→HEPA 통해 공조 불안정 발생

- 고정 불량 시 배관 파손·누출 위험 증가

4. 전선·케이블 재질 선택과 트레이 구성의 청정도 영향

전기 배선은 먼지·정전기 발생을 일으키기 쉬운 구성 요소다.

적합한 케이블 재질

- LSZH(Low Smoke Zero Halogen)

- 항정전 코팅 Cable

- 외피 박리(Dust-off) 발생 없는 고내구성 PVC

케이블 트레이 설계 원칙

- Punching된 금속 트레이 사용 금지(절단면 Burr 발생)

- 분진 Zero 구조의 Wire Mesh Tray 또는 Solid Tray 사용

- 고하중 케이블과 신호 케이블 분리

- 전력·제어·통신 Routing 교차 최소화

- 트레이 위 불필요한 Resting 금지(청소 불가 구조)

전기 공정 중 Burr(금속 미세 입자)가 발생하면 ISO Class 5~7 환경에서 치명적 불량을 유발한다.

5. 케이블 길이·굽힘 반경·결속 방법의 오염 영향

클린룸에서는 케이블 마감 상태가 곧 Cleanliness 상태다.

클린룸 오염제어 최소화 규칙

- 케이블 타이 사용시 절단면이 튀어나오지 않게 Flush Cut 처리

- PVC 케이블 타이 대신 Nylon66 ESD형 사용

- 종이 라벨·비닐 테이프 금지

- 굽힘 반경(Radius) 준수하여 단선·피복 박리 방지

- Cable Slack(여유길이) 최소화하여 먼지 포집 방지

잘못된 결속은 파티클 쌓임·정전기 발생·피복 손상으로 이어진다.

6. 배관·전선 천장 내부(Plenum Space) 배치 시 오염 관리

천장 내부는 외관에서는 보이지 않지만 오염의 90%가 발생하는 공간이다.

클린룸 오염제어를 위해서는 특히 바닥, 전창의 플레늄에는 누적된 오염 관리도 중요하다.

설계 기준

- HEPA 주변 공간에 배관·케이블 설치 금지

- 공조 흡입 인근 Routing 금지

- 케이블 트레이 위의 배관 교차 금지

- 유지보수 공간 600mm 이상 확보

- 천장 내부 자재 비발진(Non-shedding) 재질 사용

왜 중요한가?

천장 내부 오염은 작업자가 쉽게 인지하지 못한 채 생산구역으로 낙하해

“원인 미상 파티클 불량”의 주요 원인이 된다.

7. 도어·인터락 주변 배관·전선 Routing의 오염 제어

출입구 주변은 압력변동과 난류가 발생하기 때문에 설계 시 클린룸 오염제어를 위해 배관·전기·배선 설계는 주의해야 한다.

오염 최소화 설계 원칙

- 도어 상부 배관 배제(낙하물→도어 Gap 통해 유입)

- 인터락 제어선은 전용 트레이로 분리 Routing

- 출입구 상부 Airflow 균일성 확보

- 배관 소음·진동이 인터락 센서에 영향을 주지 않도록 설계

이 구역에서 배관 설계가 잘못되면 차압 붕괴 → 오염역류 위험이 발생한다.

8. 클린룸 내부 노출 배관·케이블의 청소 가능성 평가

클린룸 내부에 노출된 설비는 반드시 클린룸 오염제어를 위해 청소 가능 구조여야 한다.

필수 조건

- 배관 외부 용접비드 없는 Clean Surface

- 케이블 노출 최소화

- 수평 면 설치 금지(오염 포집)

- 라벨·마킹은 각인 또는 레이저로 표기

- 피팅/밸브 돌출 최소화

청소 불가능한 형상은 곧 오염 축적 구역(Hot Spot)이 된다.

9. 압력·온습도·유량 센서 배치 시 오염 방지 설계

센서는 작은 구멍·피팅 연결로 인해 오염 유입 경로가 될 수 있다.

설계 체크포인트

- 센서 포트 Dead Leg 최소화

- 압력센서는 실리콘 튜브 대신 PTFE 적용

- 센서함(Panel) 내부에 Dust Collector 추가

- 캘리브레이션 접근성 확보

- 결로 가능성 없는 지점에 설치

센서 설치 오류는 공기질 센싱 실패 → 공조 제어 불안정 → 청정도 저하로 이어진다.

10. 종합 오염 최소화를 위한 통합(Lay-out Coordination) 검토

Piping, HVAC, Electrical, Fire Fighting, Tool Hook-up이 동시에 설치되므로

설계 초기 단계에서 통합 조정회의(Coordination Meeting) 수행이 필수이다.

통합 검토 항목

- 배관·전선 간섭 여부

- 공조 흐름 방해 여부

- 유지보수 접근성 확인

- 시공 순서에 따른 오염 리스크

- 도면 Clash Detection (3D 모델링)

- 청정구역 공조 균일성 유지 여부

통합 검토가 잘 이루어진 클린룸은

먼지·정전기·누설·용출·낙하물 등의 오염이 대폭 줄어들고 유지보수가 훨씬 쉬워진다.

요약 정리

클린룸 오염제어를 위해 배관·전기·배선 설계는 클린룸 오염 발생의 핵심 요소다.

✔ 재질·Routing·지지대·트레이·센서 등 모든 요소가 오염에 직접 영향을 준다.

✔ 천장 내부와 도어 주변은 오염 취약구역이므로 특별 관리가 필요하다.

✔ 설계 초기 단계에서 P/E/HVAC 통합 조정회의를 수행하면 오염 리스크를 80% 이상 줄일 수 있다.

✔ 최종 목표는 Zero Particle & Zero Contamination Routing이다.

'클린룸 오염제어' 카테고리의 다른 글

| 클린룸 오염제어 - FFU(팬필터유닛)의 구조와 유지관리 방법 (0) | 2025.12.14 |

|---|---|

| 클린룸 오염제어 - HEPA/ULPA 필터 종류와 선택 기준 (0) | 2025.12.14 |

| 클린룸 오염제어 - 설계 적합성 검증 절차 실시 (0) | 2025.12.14 |

| 클린룸 오염제어 - 도어 타입별 장단점 및 누설 관리 (0) | 2025.12.13 |

| 클린룸 오염제어 - 인터락 시스템(Interlock)의 역할과 구성 (0) | 2025.12.13 |